YZJ-50液压成型机

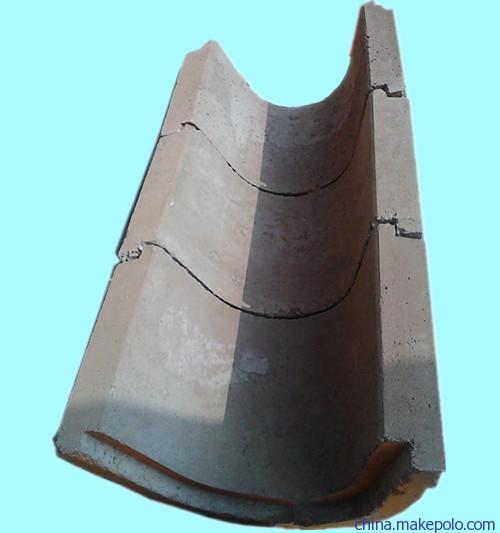

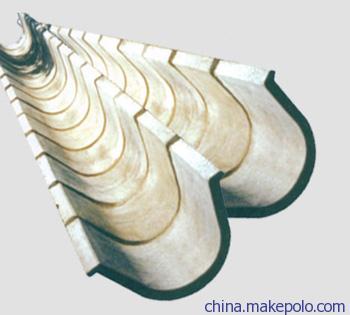

混凝土U型渠道成型机P型为普通型,S型为数控型。

一. 成型机安装调试及维护

1. 本机安装基础为水泥地面,地面厚度不低于15厘米,要求平整,无需地角螺栓固定。

2. 液压站安装在机身后面,将液压站油管接头与机身油管接头找平找正对接即可(S型)。

3. 将液压站注入46﹟液压油,注油量为120公斤。

4. 按通电源(380V. KW),电机转向为顺时针。启动油泵按钮,液压系统试运行5-10分钟,调试至所需压力。调试方法如下(附图):

①. 震动器转向依安装位置向内转。

②. 先调低压调整螺钉⑹,手柄按顺时针方向缓慢旋转(不可过大),调整压力为1-1.5Mpa,锁好锁紧螺母以防止松动。

③. 调整高压调整螺钉(7),调整方法与低压阀相同,调整压力为10-12Mpa

④. 锁紧油缸节流阀的调整:在高压系统工作正常后,按顺时针方向旋转节流阀⑾手柄一周并进行模具的关闭和开启动作试验,达到无卡滞无冲击现象即可。锁紧调整螺钉(出厂时已调整好)。

5. 检查机身导向系统润滑良好,震动系统试震正常,模具固定牢靠,压头运行正常。

6. 手动/自动开关搬至手动位置时震动、锁紧、开启、上升、下压均需点按相应按钮方可动作。

7. 控制面板上手动/自动开关搬至自动位置。此时机器进入自动控制状态,即模具锁紧装置自动锁紧,输送机自动吐料(S型),震动器自动震动,压头自动下压,压头自动上升,锁紧装置自动开启。

8. 震动装料时间、震动停止后压头下压前的装板时间及夹紧时间均可自由调节,但装板时间应以安置上垫板时间加安全时间。切防压头压下时伤手,紧急情况下可按急停大按钮。

9. 冷却器⑿外接水源接头即可,水可循环使用。

二. 自动输送机安装及维护(S型)

1. 安装基础为混凝土地面。要求地面平直,与成型机主机为同一水平基准。

2. 输送机两导轨与地面接触踏实、无翘空,四个行走轮行走滑顺无卡滞。

3. 行走电机、轴承座、联接套、丝杠螺母等在出厂前已校正调整到位,用户一般不须调整。如行走不顺可检查丝杠、联接套与电机轴等,不能别劲。

4. 按电机电源时应与控制按钮所示的前进后退方向一致。

5. 接减速机电源时应观察搅笼转动方向为逆时针。

6. 安装限位开关,调整前后限位开关并锁紧固定螺母。控制面板在手动位置时限位开关不起作用,扳至自动位置时才起作用。

7. 输送机开机后方可对料仓投料。

8. 丝杠螺母应保持良好润滑,及时注油。

9. 减速机有一注油孔,采用40#机械机油或90#工业齿轮油,用户首次运转时须注满。运转200小时后将机内润滑油放干净,并将机内油污杂质反复冲洗干净,之后加入新油。如每天10小时以上连续工作,三个月更换一次润滑油;如每天10小时以内工作则6个月更换一次。

10. 输送机下班前须清洁套筒,拆下绞笼出口端定心支架,松开前端轴接紧固螺栓,握住绞笼轴即可拖出。清洁完毕推进套筒,四方轴头对准位置,紧固螺栓及前端定心架。

11. 转动盘各滑动部位应润滑良好固定牢靠并保持洁净。转动盘底部紧固螺栓应经常检查防止松动。

三. 混凝土配料(按1立方米砼料计算)

1. 沙子 0.5-0.56

2. 砾石 0.83-0.86

3. 水泥 325# 300kg

4. 水 300-400kg

以上为干硬性砼料参考数据,各地区应根据实际情况和渠槽技术要求确定配料参数。

四. 生产

1. 先将模具内腔用润滑油擦抹一遍,放入下垫板,关闭及锁紧模具,边震动边填料,料满仓后用压板扫平,放入上垫板。使垫板与周边模腔间隙相同,切忌错偏。

2. 在手动位置时点压压头下压,测量构件尺寸应符合要求,如不符则调整限位,直至达到要求。

3. 手动操作生产数件可进入自动生产程序。

4. 模具开启后,用专用车卸下砼构件,运至停放地点,立式养护。养护按砼构件按一般养护规范进行。停放地点要求地面平整,用两根4#角铁平行等距摆放,尖角向上,砼构件置入其上,待1-2天后可退出下垫板及角铁。

5. 首件先检查砼构件是否达到浆体饱满,无几何变形。如达不到要求可适量增减水份(水份过小则浆实不光,水份过大则疲软变形或坍倒);如尺寸不符合要求可调整行程限位。

6. 边角如稍有缺损可用沙灰修补抹平。

7. 专用车卸构件时应小心操作,平稳放置,防止倾倒和坍塌。

8. 换型生产时应将原装模具及压头卸下,安装上新型号的模具及压头。S型安装时注意模具底部紧固螺栓(其中中间两个螺栓是震动器固定螺栓。)一定要先对正但不要紧固;调整压头与模腔周边间隙相同,然后紧固螺栓。锁紧与开启油缸的联接油管随模具更换而更换。

9. 油温应控制在-20°至+70