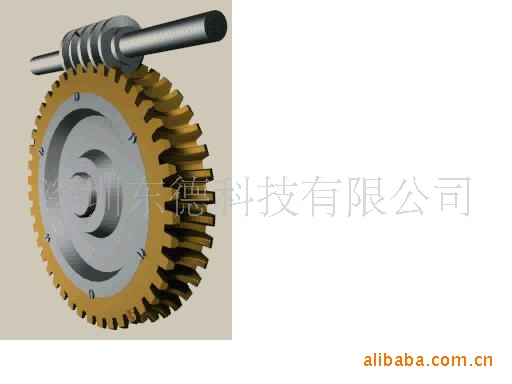

蜗轮蜗杆传动的两轴是相互交叉垂直的;蜗杆可以看成为在圆柱体上沿着螺旋线绕有一个齿(单头)或几个齿(多头)的螺旋,蜗轮就象个斜齿轮,但它的齿包着蜗杆。在啮合时,蜗杆转一转,就带动蜗轮转过一个齿(单头蜗杆)或几个齿(多头蜗 杆),因此蜗轮蜗杆传动的速比i=蜗杆的头数Z1/蜗轮的齿数Z2。 2。作用;(与齿轮传动相比) 优点: 蜗轮蜗杆传动除了和齿轮同样得到了广泛应用外,它解决了齿轮的降速比不能太大的矛盾; 工作平稳,无噪音; 蜗轮可以得到精确的很小的转动,因此蜗轮蜗杆传动常用来作分度用; 能自锁---当蜗杆螺旋线升角小于3-6度时,蜗轮蜗杆传动能自锁(即只能由蜗杆带动蜗轮,蜗轮不能带动蜗杆). 缺点: 效率较低,一般为0.7--0.9;当降速比很大时,效率甚至在0.5以下; 发热大,,所以,工作时要求有良好的冷却和润滑条件; 在较高速度下传递动力时,蜗轮常用较贵的有色金属(青铜); 蜗轮比齿轮制造困难. 总之,在设计机器时,要根椐使用要求,权衡利弊,正确合理地选用传动型式。

中 心 距 α 100 蜗 杆 头 数 Z1 1 蜗 轮 齿 数 Z2 30 轴 向 模 数 m 5 蜗杆分度圆直径 d1 50 蜗杆轴向齿形角 αx 20 蜗杆法向齿形角 αn 19.90855929 齿 顶 高 系 数 ha* 1 顶隙系数 c* 0.2 直 径 系 数 q 10 蜗杆顶圆直径 da1 60 蜗杆根圆直径 df1 38 蜗杆齿顶高 ha1 5 蜗杆齿根高 hf1 6 蜗杆节圆直径 d1′ 50 蜗 杆 齿 深 h1 11 蜗 杆 导 程 角 γ 5.710593137 轴 向 齿 距 Px 15.70796327 蜗 杆 导 程 Pz 15.70796327 蜗杆轴向齿厚 sx 7.853981634 蜗杆法向齿厚 sn1 7.815003817 蜗杆法向齿高 han1 5 蜗杆齿宽最小值 b1min 77.5 蜗杆齿宽推荐值 b1 69.59705454 减速比 I 30 变位系数 X2 0 蜗轮分度圆直径 d2 150 蜗轮喉圆直径 da2 160 蜗轮齿根圆直径 df2 138 蜗轮齿顶高 ha2 5 蜗轮齿根高 hf2 6 蜗轮咽喉母圆半径 rg2 20 蜗轮分度圆齿厚 S2 7.854 蜗轮法向弦齿厚 sn 7.811 蜗轮法向测齿高 h 5.101 蜗轮齿顶圆直径 de2max 167 蜗轮齿圈宽度 b2 45 蜗轮齿宽角 θ 128.316 蜗杆齿根圆角半径 ρf 1.5 蜗杆齿顶圆角半径 ρa 1 zc1圆弧半径 ρ 0 半径坐标x a0 0.000 半径坐标y b0 25.000 不根切的最小中心距 αmin 100.477 蜗杆法向模数 mn 4.975 3、传动效率 齿面滑动速度 vs 3.815024363 m/s 蜗轮的啮合摩擦角 ρ 1.8 蜗杆传动效率 η 0.720870551 4、作用力分析 蜗杆输入功率 kw 5 蜗杆轴传递转矩 T1 32.93103448 蜗杆转速 n1 1450 蜗轮轴传递转矩 T2 712.1703888 蜗杆圆周力 Ft1 1317.241379 蜗轮轴向力 Fx2 1317.241379 蜗杆轴向力 Fx1 9991.167071 蜗轮圆周力 Ft2 9991.167071 蜗杆径向力 Fr1 3636.487419 蜗轮径向力 Fr2 3636.487419 法向力 Fn 10685.40756 5、承载校核 使用环境 蜗轮材料 σHlim 425 载荷分布情况 蜗轮材料 σFlim 190 载荷系数 K 1.15 材料弹性系数 ZE 147 蜗轮材料 蜗杆传动接触系数 Zρ 铸造方式 蜗杆轴承间跨距 l 130 蜗轮许用接触应力 [σH] 383.58846 齿面接触强度校核通过 蜗轮许用弯曲应力 [σF] 51.06596503 齿面接触强度校核通过 蜗杆轴的最大挠度 δ 0.002801079 刚性校核通过 蜗杆齿厚 7.815003817 -0.099664168 -0.155664168 蜗轮齿厚 7.811432938 0 -0.12