电液同步数控折弯机

型号: WE67K-160T/3200

1.公称压力:1600 KN

2.折弯长度:3200 mm

3.控制轴数:Y1、Y2、X及工作台补偿V轴

WE67K-160T/3200电液同步数控板料折弯机

一、折弯机主要技术参数

1.公称力 1600 KN

2.工作台长度 3200 mm

3.工作台宽度 250 mm

4.喉口深度 320 mm

5.立柱间距离 2600 mm

6.滑块行程 200 mm

7.开启高度 450 mm

8.滑块行程速度 快速 80 mm/s

工进 9 mm/s

回程 80 mm/s

9.主电机功率 11 KW

10.控制轴数 3+1轴

11.X轴行程 600 mm

12.外形尺寸 3500×1980×2780 mm

二、机床的安装环境

1.电源电压:380V 50Hz

2.工作温度:0℃~+40℃

3.工作环境:干净少灰尘

三、机床的主要结构及性能

1.根据JB/T2257.2-92《板料折弯机技术条件》和GB/T14349-93《板料折弯机精度》进行整机设计,本机的所有零部件均采用计算机辅助设计、计算机有限元分析计算、计算机辅助制造(CAD/CAE/CAM)软件进行结构设计,充分保证了每个零部件的结构强度和刚度;

2.整体钢板焊接结构,机架厚实,刚性高,减震性强;

3.本机床的机械结构主要由机架、工作台、滑块、主油缸和后挡料等部分组成。完善的设计与制造工艺,可以有效的保证机床的制造和使用精度。主要结构件的制造工艺流程(过程检验穿插其中):

板料入库 理化检验 板料预处理(抛丸除绣) 数控火焰切割下料 切削加工各焊接结合面 组焊 气体保护焊接

振动时效处理 大型落地镗铣床等机械加工工序 装配成品;

4.上动式折弯设计,工作平稳,操作方便、安全;

5.机床的机架、滑块、工作台等主要件均利用俄罗斯引进的数控大型落地镗铣床一次装卡精加工而成,保证了主机的各项几何精度要求;

6.机床导轨采用先进的自润滑材料,不需进行经常性的润滑保养;

7.由于采用了电液比例同步形式使得机床在抗扭、抗偏载方面得到了很大的提高,机床几乎可以在完全偏载的情况下正常工作,工作台、立柱、横梁、滑块的设计刚度较高,折弯时工作台与滑块的变形小,因此,制件有良好的直线度和角度的一致性;

8.滑块在下止点有保压延时功能,确保工作件精度。

四、液压系统

1.采用德国BOSCH比例伺服驱动,能得到极高的同步控制精度;

2.电机选用国产名牌电机,功率强劲,噪音低;

3.密封圈选用日本NOK,密封性能好,工作可靠,寿命长;

4.有清晰直观的油位高度和油温显示;

5.结构紧凑,密封性好,寿命长;

6.机床可在额定负荷下连续工作,液压系统无泄漏且持续稳定,精度高。

五、电气控制系统

1.电气柜由南京埃斯顿公司提供,电气元件符合国际标准,安全可靠,抗干扰能力强,且电柜具有散热功能;

2.配有可移动的脚踏开关操作,有紧急停止功能。

六、主油缸的同步控制

左右主油缸的运动与定位由数控系统的Y1、Y2轴控制,Y1、Y2轴是数控系统控制的2个独立运动参数。机床两端配置了2个进口光栅尺,用来测定滑块与工作台的确切距离。光栅尺安装于与工作台相连接的小机架上,消除了立柱变形对滑块位置的影响。滑块运动时位置数据立即反馈到数控系统,它便可以测算并输出伺服阀控制信号S1、S2,控制两电液伺服阀的输出流量,使左右主油缸始终同步运行,使机床的滑块在压制工件时有较高的运动和定位精度。

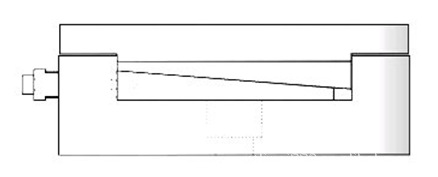

七、工作台的挠度补偿

V轴采用斜块补偿的方式,对工件角度变形进行补偿,可根据机床的负荷情况手动补偿工作台的挠度变形。

八、后挡料

后挡料由数控系统X轴控制,采用了进口滚珠丝杆和线形导轨,具有精度高,刚性强,速度快,负载力大的特点。

九、模具

1.随机配置了上模手动快速装夹装置;

2.模具可根据用户实际工艺要求设计、另订。

十、数控系统:

采用荷兰DELEM-DA52数控系统,具有人性化悬吊外壳设计。

1.说明

集成的DA-52数控系统有Delem数字编程设计工具,方便进行数控编程,用折弯工序指定功能,可以让机器调整和测试工作减少到最小。

按键一次就可以生成数控程序,自动计算所有的轴位置。

在生产过程中,操作者可用在DA-52上以图形模拟折弯工序,并以指导操作。

系统基本配置为Y1-Y2-X-R轴,R轴也可用作Z或X2轴。工作台挠度补偿V轴为标准配置。

2.DA-52特点:

●一页式参数编程

● 6.4” LCD真彩 TFT显示

●工作台挠度补偿控制

●模具库

●后挡料第二轴控制可选

● USB接口

●先进的Y轴控制算法,既可控制闭环,也可控制开环阀

●后挡料可选择伺服控制、变频控制、AC交流控制

●面板式结构