酶制剂发酵液-超滤-陶瓷膜

杭州沃腾膜工程有限公司

中国 杭州

产品属性

图文详情

品牌推荐

品牌/型号

沃腾膜

酶是从发酵液或天然产物中抽提并提纯的产品。抽提水溶液中含有少量酶,但含有大量悬浮固形物、高分子和低分子杂质等。目前已采用的浓缩精制方法有沉淀法、吸咐法、色谱法、冻结法、真空浓缩法和超速离心等,但分离精制效果和费用都较高。而膜分离法是利用膜两侧的压力差,使水和小分子物质透过膜,而酶等大分子物质则被截留在膜内,从而实现对酶的浓缩精制。

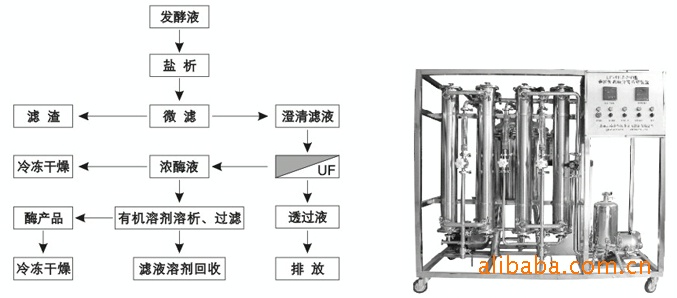

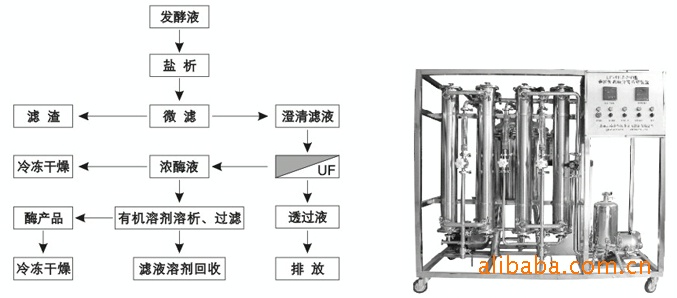

微滤+超滤技术浓缩酶制剂的工艺流程图

采用超滤装置与真空蒸发浓缩能耗及收率比较

我国酶制剂工业发展的主要制约因素有:(1)品种少,产品结构不合理;(2)总体技术水平比较低;(3)现有的工艺设备落后、陈旧;(4)应用的深度和广度不够。

◎传统工艺

酶的分离提取,用传统的方法,如离心除菌体,多次硫酸胺或酒精沉淀,或双液相

分离,然后再透析浓缩、脱盐等步骤,不仅时间很长,而且化学药品消耗量大,工序复

杂,回收率低,不适于工业化生产。超滤膜技术具有设备简单、操作方便、处理效率高

和省能等优点,可以大大简化酶的提取、纯化和脱盐程序,缩短时间,降低成本。

膜分离技术在酶制剂中的应用,在某种程度上提高了饲料的利用率,推进了养殖业的发展,并在推动整个酶制剂工业的发展和开辟我国的饲料资源方面有着重要的意义。

酶制剂生产原工艺:

原工艺缺点:

发酵液放罐后经过板框过滤后再经过离心机离心,部分厂家还会在离心机后面加一道复滤设备,收集的酶液由于酶活比较低,需要进一步浓缩,但是因为酶独特的理化性能,只能在中低温条件下浓缩,高温条件下酶会失活,而传统的真空浓缩,薄膜蒸发存在能耗巨大,耗时长的缺点

新工艺优势:

采用陶瓷膜微滤技术使得工艺在很短的时间内即收集到很高浓度的活菌体,而且活菌体基本上没有失活,大大提高了产品的竞争力,同时大大提高了产品的收率,在最大程度上保证了企业的高收益,同时陶瓷膜过滤不仅仅单纯是对活菌体的物理状态下的高截留,同时充分的分离出清澈度很高的酶下游清液,降低了下游浓缩工艺的生产负荷,并起到了保护下游膜工艺的作用,而下游酶清液采用超滤浓缩,在超滤过程中同时去掉了部分色素和杂蛋白和大部分无机盐,很大程度上提高了产品的质量和稳定性能,同时超滤浓缩在常温下进行,酶活没有损失,收率高,再者膜系统的操作简单,大大降低了劳动强度,并大大缩短了浓缩时间。超滤系统的废水排放很少,在一定程度上降低了环保压力。总之在该复合酶工艺中采用陶瓷膜微滤串连超滤浓缩工艺,具有传统工艺无法比拟的优势,膜系统不仅产品质量高,收率,同时能耗少,生产成本低,生产周期短。而这些恰恰是企业不断发展不可或缺的因素,因此在该复合酶的生产厂家,此膜技术有着很广大的应用空间

◎沃腾膜法新工艺系统特点

◇ 过滤精度高,从根本上保证了滤液的纯净度和品质的良好性。

◇ 膜过程是纯物理过程,无相变,能耗低,系统在常温下操作,克服了热对酶制剂产品中活性物质的破坏。

◇ 沃腾膜法新工艺的采用,相比传统板框过滤工艺,产品品质不但得到了提升,且产品收率和生产效率都有较为显著的提高。

◇ 沃腾膜系统可有效减轻环保压力,减少有效成分损失,降低废水中BOD和COD含量。

◇ 与传统的过滤、浓缩工艺方法相比,新工艺可显著节约工艺过程中的无机盐、有机溶剂,降低了产品的生产成本。

◇ 沃腾膜系统可恢复性能好,核心膜元件抗污染能力强,使用寿命长,可长期实现连续稳定的工业化生产。

◇ 膜系统的过滤、浓缩工艺集成化程度高,合理利用一切公用设施,膜系统配套的控制部分设计先进,因而使得系统的操作和维护更显简便,大大降低了工人的劳动强度。

◇ 系统材质采用卫生级不锈钢,实现全封闭连续性生产,可在线清洗,因而生产现场安全卫生,满足GMP生产规范要求。

※※ 采用沃腾膜法新工艺处理酶制剂,将为您实现最为经济、高效的过滤、分离及浓缩过程!

目前国际上用超滤技术对粗酶液进行浓缩精制,在美国、日本、丹麦等已进行了规模化生产。

超滤技术浓缩精制蛋白酶数据表

|

原液 |

250L,PH4.95,固形物10% |

|

浓缩液 |

11L,PH3.6,固形物29.6%,酶收率100% |

|

透过液 |

239L,固形物9.1% |

|

不纯物去除率 |

0.296×11(0.296×11+0.091×239)=0.13,去除率83% |

膜分离技术用于酶制剂生产具有以下优点

■在常温下浓缩提纯,减少了温度对酶制剂活性的影响,分离的产品纯度好,质量和收率高;

■与真空蒸发相比,超滤的能耗低,两者的能耗比为1: 8;

■与盐析沉淀、溶剂萃取法相比,可以省去无机盐及有机溶剂,如硫酸铁、硫酸镁、乙醇、丙酮等助剂消耗,既降低成本,又减少了对环境的污染,操作简单。

微滤+超滤技术浓缩酶制剂的工艺流程图

采用超滤装置与真空蒸发浓缩能耗及收率比较

|

项目 |

真空蒸发 |

超过滤 |

两者比较 |

|

年处理量/t |

3000 |

3000 |

|

|

有效面积/m2 |

蒸发面积8.4 |

10 |

|

|

运转时间/(h/d) |

24 |

12 |

|

|

浓缩倍数(体积比) |

6 |

6 |

|

|

煤耗/t |

440 |

0 |

节约440 |

|

电耗/kw.h |

182149 |

61200 |

节约120949 |

|

收率/% |

84.92 |

94.06 |

增加9.14 |

注:以上数据只供参考

膜分离技术成功应用的酶制剂

(一)对2709碱性蛋白酶发酵液进行处理,达到排出糖、盐、色素等低分子物质和浓缩蛋白酶的目的。酶截留率达99% ,所得产品品质优于真空浓缩法和盐板法的产品。

(二)对糖化酶等废液进行超滤回收,将酶活性从原来的1160unit/ml浓缩到26422unit/ml,浓缩20多倍,酶累积透过率小于10%,经济效益明显。

(三)超滤法代替薄膜蒸发浓缩植酸酶发酵液,植酸酶的浓缩倍数为6.53倍,浓缩收率为99.69%,截留率为99.99%,实现了低能耗,低损失,高浓缩回收,无污染等功效。

(四)超滤法代替乙醇沉淀法及单宁沉淀法能有效地从菠萝皮汁分离出小分子物质与菠萝蛋白酶,酶的截留率为95%,制得的菠萝蛋白酶淀粉活性达5.62x 106unit/g,酶粉收率比传统法高出47%。

(五)超滤法提取浓缩的生姜蛋白酶的活性为单宁法的1.348倍,为乙醇法的1. 526倍,更经济,产品质量更好,更具工业化生产价值。

(六)超滤法分离溶菌酶收率可达到65%,纯度达95.5% ,酶活性为14610unit/mg。

(七)超滤法代替硫酸铵盐析法提取浓缩α一淀粉酶,可提高产品的活性、稳定性和纯度,降低能耗,提高回收率。

(八)微滤集成超滤和纳滤技术分离纯化和浓缩大蒜酶,在低温下进行处理,可提高产品的活性、稳定性和纯度,提高收率。

酶是一种由生物体产生的具有特殊催化功能的蛋白质。目前,世界上使用的酶制剂种类繁多,分类的依据也很多,比如根据其作用的底物不同、按其来源不同等均可以进行分类。我国酶制剂工业发展的主要制约因素有:(1)品种少,产品结构不合理;(2)总体技术水平比较低;(3)现有的工艺设备落后、陈旧;(4)应用的深度和广度不够。

◎传统工艺

酶的分离提取,用传统的方法,如离心除菌体,多次硫酸胺或酒精沉淀,或双液相

分离,然后再透析浓缩、脱盐等步骤,不仅时间很长,而且化学药品消耗量大,工序复

杂,回收率低,不适于工业化生产。超滤膜技术具有设备简单、操作方便、处理效率高

和省能等优点,可以大大简化酶的提取、纯化和脱盐程序,缩短时间,降低成本。

膜分离技术在酶制剂中的应用,在某种程度上提高了饲料的利用率,推进了养殖业的发展,并在推动整个酶制剂工业的发展和开辟我国的饲料资源方面有着重要的意义。

酶制剂生产原工艺:

原工艺缺点:

发酵液放罐后经过板框过滤后再经过离心机离心,部分厂家还会在离心机后面加一道复滤设备,收集的酶液由于酶活比较低,需要进一步浓缩,但是因为酶独特的理化性能,只能在中低温条件下浓缩,高温条件下酶会失活,而传统的真空浓缩,薄膜蒸发存在能耗巨大,耗时长的缺点

新工艺优势:

采用陶瓷膜微滤技术使得工艺在很短的时间内即收集到很高浓度的活菌体,而且活菌体基本上没有失活,大大提高了产品的竞争力,同时大大提高了产品的收率,在最大程度上保证了企业的高收益,同时陶瓷膜过滤不仅仅单纯是对活菌体的物理状态下的高截留,同时充分的分离出清澈度很高的酶下游清液,降低了下游浓缩工艺的生产负荷,并起到了保护下游膜工艺的作用,而下游酶清液采用超滤浓缩,在超滤过程中同时去掉了部分色素和杂蛋白和大部分无机盐,很大程度上提高了产品的质量和稳定性能,同时超滤浓缩在常温下进行,酶活没有损失,收率高,再者膜系统的操作简单,大大降低了劳动强度,并大大缩短了浓缩时间。超滤系统的废水排放很少,在一定程度上降低了环保压力。总之在该复合酶工艺中采用陶瓷膜微滤串连超滤浓缩工艺,具有传统工艺无法比拟的优势,膜系统不仅产品质量高,收率,同时能耗少,生产成本低,生产周期短。而这些恰恰是企业不断发展不可或缺的因素,因此在该复合酶的生产厂家,此膜技术有着很广大的应用空间

◎沃腾膜法新工艺系统特点

◇ 过滤精度高,从根本上保证了滤液的纯净度和品质的良好性。

◇ 膜过程是纯物理过程,无相变,能耗低,系统在常温下操作,克服了热对酶制剂产品中活性物质的破坏。

◇ 沃腾膜法新工艺的采用,相比传统板框过滤工艺,产品品质不但得到了提升,且产品收率和生产效率都有较为显著的提高。

◇ 沃腾膜系统可有效减轻环保压力,减少有效成分损失,降低废水中BOD和COD含量。

◇ 与传统的过滤、浓缩工艺方法相比,新工艺可显著节约工艺过程中的无机盐、有机溶剂,降低了产品的生产成本。

◇ 沃腾膜系统可恢复性能好,核心膜元件抗污染能力强,使用寿命长,可长期实现连续稳定的工业化生产。

◇ 膜系统的过滤、浓缩工艺集成化程度高,合理利用一切公用设施,膜系统配套的控制部分设计先进,因而使得系统的操作和维护更显简便,大大降低了工人的劳动强度。

◇ 系统材质采用卫生级不锈钢,实现全封闭连续性生产,可在线清洗,因而生产现场安全卫生,满足GMP生产规范要求。

※※ 采用沃腾膜法新工艺处理酶制剂,将为您实现最为经济、高效的过滤、分离及浓缩过程!