| 产品概述 |

齿轮减速机是按国家专业标准ZBJ19004生产的外啮合渐开线斜齿圆柱齿轮减速机,齿轮减速机广泛应用于冶金 、矿山、起重、运输、水泥、建筑、化工、纺织、印染、制药等领域。

适用范围齿轮减速机适用范围如下:

机器特点 触性好。

维护保养 故障及解决方案减速机在长期运行中,常会出现磨损、渗漏等故障,最主要的几种是: 力无法完全消除,易造成材质损伤,导致部件出现弯曲或断裂;而电刷镀受涂层厚度限制,容易剥落,且以上 一些大的轴承企业更是无法现场解决,多要依赖外协修复。当代西方国家针对以上问题多使用高分子复合材料 的修复方法,而应用较多的有美嘉华技术产品,其具有超强的粘着力,优异的抗压强度等综合性能。应用高分 子材料修复,可免拆卸免机加工既无补焊热应力影响,修复厚度也不受限制,同时产品所具有的金属材料不具 备的退让性,可吸收设备的冲击震动,避免再次磨损的可能,并大大延长设备部件的使用寿命,为企业节省大 量的停机时间,创造巨大的经济价值。 确保密封效果,在运行中还会再次出现泄漏。美嘉华高分子材料可现场治理渗漏,材料具备的优越的粘着力、 耐油性及350%的拉伸度,克服减速机振动造成的影响,很好地为企业解决了减速机渗漏问题。

特点 ,传动比分级细密,满足不同的使用工况,实现机电一体化。 理,磨齿精细加工,传动平稳、噪声低、承载能力大,温升低、寿命长。 性能 传动装置齿轮减速机是一种传动设备,其随着工作的时间越久从而就会加大其内部传动装置的磨损。那么应当 从哪些方面来分析齿轮减速机内部传动装置的磨损问题呢?齿轮减速机中的齿轮装置(齿轮机架和减速机)内 的损失包括以下三方面: 消耗量和黏度问题。

|

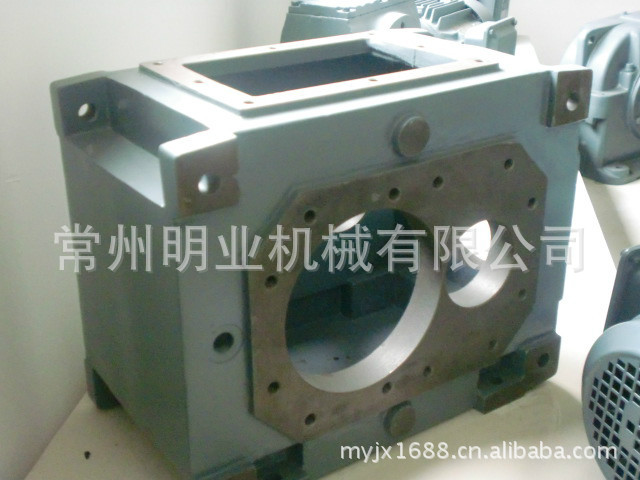

| 产品图片 |

|

| 物流/快递说明 |

一、购物前: 有任何问题,可以随时咨询哦,我们一定会耐心为你解答的。 部分网上价格仅供参考,具体产品价格请致电咨询卖家。 三、关于物流: |

| 联系方式 |

联系人:朱苏民 先生

联系地址:中国 江苏 常州市武进区 江苏省常州市武进区前黄镇工业园区

联系电话:086 000 15961493040

传真号码:086 0519 86519161

公司网站:http://myjx1688.cn.alibaba.com/ |

| 公司简介 |

| 常州明业机械有限公司是机械工业部定点生产齿轮减速电机,摆线针轮减速机电机的专业性公司 公司生产R系列斜齿轮减速电机,S系列斜齿轮-蜗轮减速电机,F系列平行轴斜齿轮 减速电机,K系列斜齿轮-锥齿轮减速电机,摆线针轮减速机,T系列螺旋锥齿轮转向箱, H、B系列标准工业齿轮箱,蜗轮丝杆升降机, RV系列蜗轮蜗杆减速机,P系列行星齿 轮减速机等十余个系列, 数千种规格的产品, 是目前国际上工业动力传输领域最普遍采 用的减速驱动装置。 以上产品广泛应用于冶金、矿山、石化、烟草、陶瓷、橡塑、粮油食品、啤酒饮料、交通运输及国内新兴的物流设备、立体车库、环保等行业, 为您的驱动应用提供先进并且经济的选择,使您的生产更顺畅,业绩更辉煌。 |