本公司主要生产各种规格卷板机:半自动、全自动、液压形式及按照用户需要的特质卷板机。能卷制2~60mm厚度、小直径200mm、宽3000mm的钢板。同时承接卷管业务。

同时生产按照用户需求的各种规格的H型钢矫正机;H型钢焊接用组立机;拉出机。

我公司生产的一体化型材卷曲机也一致受到用户好评。

公司也生产各种除尘、收尘通风设备;各种输送设备;且产品出口海外,受到外商的好评。

公司承接各种非标钢制常压容器。

本公司同时承接机加工业务。

地址:溧阳天目工业园悦朋路3号

传真:0519-87965758

电话:0519-88306068 15961277201 季小姐

网址:http//:

E-mail:2374214601@

邮编:213300

一:结构概述

本机为对称上调试三辊卷板机。两个下辊为主动辊,其位置固定,上辊为动辊,可以上下移动。借助离合器上辊对于下辊可调节成平行或倾斜位置,以适应卷制圆形或锥形工件的需要。三根辊筒安装在左右机架上,构成机器的主体。传动系统全部设置在右机架的右侧,机架及传动部分设置在整体焊接底座上,构成机器的主体。电控台设在机器的前面。为指示上辊升降位移,在右机架及轴承处设有指针、标尺。为便于筒形工件从上辊取出,在上辊左端设有翻转轴承,右端设有翘起调整结构。

下辊的正反旋转、上辊的升降、翘起、放平均由电器控制,卸料的翻转轴承的脱开与闭合,翘起调正机构的位置调整,离合器的离合均为手动操作。

这种结构的三辊卷板机,由于两下辊的位置固定,且始终对称于上辊,直接用它卷制出的工件的端部剩余直边较长,需要先借助于专用工具或其它设备予弯端部来弥补这一不足。

由于其结构简单,工作可靠,易于维护,所以中板筒类另外的制作中有较广泛的使用。

二:传动系统

本机的两个下辊为主动辊,它是由主电机通过比为62.2的圆弧齿轮减速机中三级传动副再传递给下辊为支承的一级开式齿轮副,使下辊获得了设计转动速度,构成了机器的主传动系统。主传动系统中设有制动器,以实现快速制动。

上辊的升降运动是由辅助电动机通过比为12的辅助圆弧齿轮减速机中二级传动副减速,带动装在机架中的蜗轮副转动,嵌入轱轮内的丝套旋转迫使连接上辊的升降丝杆作直线移动,构成了该机的辅助系统。上辊两端对于下辊的相对位置的调整,是在脱开蜗杆轴上的离合器后,使左端的升降丝杆霍德尔单独的升降来实现的。

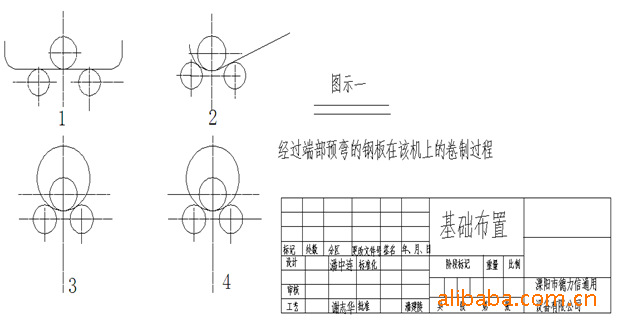

三:卷制过程

见图示一

四:工作范围

基本参数表中规定的核对参数是指该机在合理使用条件下的大工作能力,有较好的经济效果。若板材的宽度、屈服极限、圆筒的外径有所变长,相应的板材厚度可增加或减少,能力换算见经验公式,板厚小于弯转大宽度时的大厚度的四分之一工件不易在该机上卷制。

见图示二

五:润滑

合理的润滑机器的各传动轴颈及动压滑动表面,是降低动力消耗、提高机器寿命的有效措施。为此必须选择合理的润滑材料,建立必要的润滑制度。

见示意图

1:润滑油的选择

油杯及人工加油润滑点,夏季采用2号复合钙基润滑油(CB491-65);冬季采用1号钙基润滑油。减速机箱内的润滑油建议冬季采用HJ40号机械油(GB443-64),夏季采用HJ50号机械油(GB443-64),也可用性质相近的润滑油代用。

2:润滑制度及注意事项

用户应根据机器的工作制度、负荷及运转情况建立具体的润滑制度。

A: 机器在启动前各润滑点必须润滑充足。

B: 机器在连续工作情况下,油杯和人工润滑一般两小时供应一次,具体润滑制度应视机器的工作制度及负荷运转情况而定。

C: 减速机箱内的润滑油一般一个月更换次,至多不超过六个月。

D: 机器的润滑系统每年清洗一次。

3:润滑方式

本机根据工作情况分别采用油杯润滑、人工加油和箱式润滑等三种方式。各辊轴颈、升降丝杆与传动轴轴颈等为油杯润滑。齿轮、蜗轮、活动轴承与翘起调整机构丝杆等处采用定期人工加油润滑。减速机内齿轮与轴承的润滑是借助于油在箱体内的飞溅来实现的。

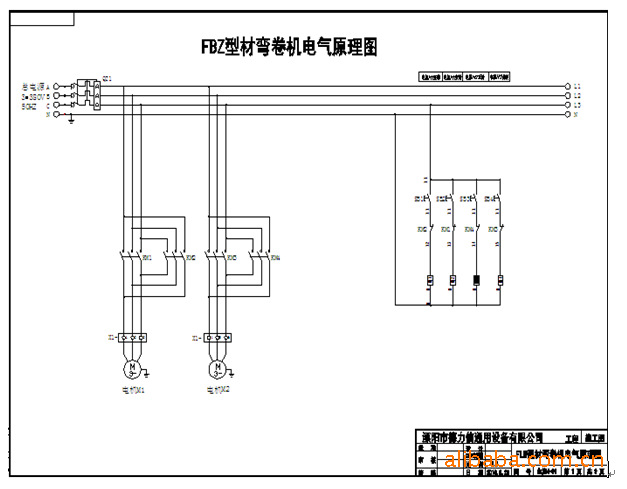

六:电气系统

本机共装有两条电动机,采用交流380V、50赫兹为总电源。选用JT1006型控制台,电气控制元件全部装在台内。台面上设有操作指示标记,控制台与主机的相互设置由用户依生产方便自行决定。

七:机器的安装和试车

1:机器的安装

A:机器有我厂试验合格后,整机包装发运。用户根据装箱单清点所有零部件及附件,应当完整无缺,且无损坏。

B:根据基础图(图示三)进行基础施工。本基础图是以下辊中心线在地平面而设计的,若用户工作高度有特殊要求时,或当地土质耐压力小于1.5公斤/厘米可自行设计,机器基础与工房柱基的净距一般不应小于一米。

C:安装时用斜线找平辊筒,其水平度偏差每米长度上不得大于0.2毫米,然后浇注地脚螺栓,并进行表面层的二次灌浆。基础周边予埋觉钢自备。

D:机器安装完毕,必须擦洗加工表面,待除锈干燥后,涂以防锈漆。

E:必须待基础凝固,方可匀称地拧紧地脚螺栓,然后试车。

2:试车

A:试车前的准备工作:

·检查所有紧固结合部。

·检查各油杯润滑点和人工加油充足,减速机油池的表面是否符合规定高度。

·检查外露齿轮、连轴器、制动器等有无卡死等不正常现象。

·检查电控系统的线路是否良好,接地是否妥当。

B:空载试车:

·检查正常后方可由熟悉本机性能的操作者进行试车。

·主传动和升降传动的空运转时试验断续方式交替进行。每15分钟为一循环,在每一循环中主传动和升降传动的单词行程的运转时间比为2:1。

·在作单次主传动时,要使上辊辊面接触主动辊辊面,使其转动为宜,且正、反转各占时间的一半,且制动器的接合次数每分钟不少于5次。

·在作单次辅助传动时间内,升降反复进行,其中翻转轴承的脱开、闭合上辊的翘起、上辊的倾斜试验均不少于5次。

C:试车要求:

·在空运转时间内滑动轴承温度不应超过70度,滚动轴承的高温度不得超过80度。

·制动器、离合器、翻转轴承应平稳、可靠、且制动器不得有烧损现象。

·机器的工作结构,操作机构的动作应相互协调,且运转灵活,无异常噪音或卡死现象。

·电气、润滑系统正常。

·所有紧固连接处不许松动

D:负载试车:

·空载试车正常后,方可进行负载试车。

·首选取规定板厚的二分之一的薄板,其余数据以参数表中板材参数下料试卷。

·以基本参数中规定的有关板材参数下料,经平整处理并以规定的直径予弯板材端部。

·根据操作的熟练程度分道次卷成直径的圆形工件。

E:负载试车要求:

·负载试车应满足基本参数中的有关性能规定。

·加载与负载运行过程中,传动系统应平稳、无冲击、无异常噪音,工作系统、操作系统应灵活、准确、可信,辊筒不得摆动,各轴承温度不得超过上述规定。

·卷制过程中辊筒与板材之间不得有打滑现象。

八:安全操作事项

1:操作人员应了解本机的结构、性能、熟悉控制系统的操作方法和工件的弯卷过程,严格遵守操作事项。

2:在开车停车前,电控系统的所有按钮必须置于原始位置。

3:在使用过程中,应经常检查各润滑点的供油情况,减速机要保持规定油位。

4:在运转过程中,若发现有不规则的噪音、冲击、摆动,应及时停车检修。

5:使用过程中应经常检查各传动机构和连接部位,保持无松动、无损坏。

6:不允许未经铲平焊缝、未经矫平的钢板直接在机器上进行卷制。

7:板材进入正式弯卷时必须垂直辊筒中心线。

8:在弯卷过程中,板材必须随同辊筒运动,不允许有打滑现象

9:在弯卷锥筒工件时,锥筒的小端必须在翻转轴承一端。

10:在卷制过程中,必须当主动传动停车后才能进行上辊的升降,翻转轴承的脱开和上轴翘起。

11:卸料工作是在机器停车后,先将翻转轴承松动,然后将之脱开、放平,摁动上辊升降钮,使上辊一端翘起(3度),取出工件,摁动上辊下降钮,使上辊放平,闭合翻转轴承,完成一个工作循环。

九:机器的维护

正确地使用与合理维护,可以延长机器的使用寿命,并能减少修理费用。本机的维护工作主要有以下几点。

1:机器必须在运转正常和润滑良好的情况下进行工作,严格执行润滑制度。

2:制定定期的检查、修理制度。

3:所有易损零件,出现过多磨损或失去原性能要求时,应及时更换。零件若有损伤,应及时修理。

4:在使用过程中,应注意各部位的温度。滑动轴承的温度不得超过70度。滚动轴承的温度不得超过80度。