(采用分段式螺旋进料辊,平衡性好,可同时加工不同厚度的木料)

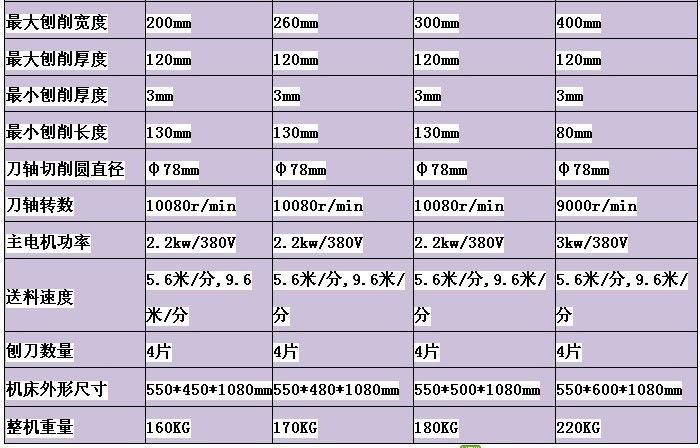

该机床用料厚道,做工精细,质量过硬,价格公道,采用分段式螺旋进料辊,可同时加工不同厚度的木料。刀轴粗(直径78毫米),线速好,刀轴有弹簧,使得换刀非常方便。4个刀片(其他厂家通常为2个刀片)。

注意:本系列全为分段型进料辊

下面给大家说明一下四刀片的优点与两刀片的缺点:现在的刨床刀片通常为两片。两片刀刃切削时间短,空转时间长,断续切削,效率低,震动大。切削过程是断续的,负载时大时小,概括起来有以下缺点:

1、对产品加工质量的影响。断续切削时加工木材表面产生波纹,影响表面粗糙度和形状精度,主要是平面度精度低,表面较粗糙,加工质量差。

2、对设备的影响。断续切削使负载大小变化频繁,有冲击力,使被加工工件和设备产生振动,既损坏设备,又对其寿命产生影响。

3、对刀具的影响。断续切削有冲击力,使刀片,刀刃容易磨损。

4、对生产效率的影响。断续切削有冲击力,不易将产品的平面加工平整,因而降低了生产效率。

5、对安全不利。断续切削,负载时大时小,使刨床产生严重的振动,工件也振动,这样,工件有时会飞出,对操作人员的安全有很大威胁。

改进措施:

增加为四片刀刃

有以下优点:

原来的两片刀刃切削时间短,空转时间长,断续切削效率低,振动大。改为四片刀刃之后,在木材刨削时,至少有一刀刃在切削,负载变化不大,形成了连续切削,冲击力大为减小,切削时平稳度增加。

效果分析:

改进后,切削情况大为改善,刨床工作时的切削变为连续切削,切削阻力变化不大,振动减小,被刨削木材表面的尺寸精度、形状精度提高,克服了表面波纹现象,粗糙度数值减小,提高了木材刨削加工质量;刀片磨损度减小,使用时间增长,故障发生率降低。刨床损坏减小,修理时间和次数均降低,不但提高了生产效率而且提高了经济效益。

本产品默认为380伏三相电机,可换220伏单相电机,但需加成本价200元,