样品图片

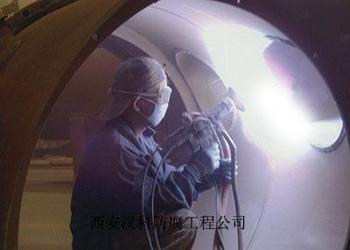

造纸烘缸表面修复、新烘缸表面强化热喷涂涂层

★ 烘缸现场超音速喷涂不锈钢合金,精磨抛光。

★ 新烘缸超音速电弧喷涂镍铬硼耐磨合金强化

★ 造纸蒸球内外壁、涂布辊、压光辊喷涂

★ 烘缸压伤腐蚀现场电刷镀修补,镜面抛光

烘缸的使用环境:

烘缸是造纸机械常用部件,其表面状况直接影响纸张质量。造成烘缸表面状况劣化的主要原因是腐蚀和磨损。由于烘缸材料一般采用HT200,含碳量高,理论形成的腐蚀原电池数量多,常态下比普通碳钢更易腐蚀,同时,纸浆及其杂质的磨损、刮刀的不均匀刮擦均对烘缸表面造成划痕。调查表明,大部分烘缸使用1年后就需要进行磨缸,腐蚀和磨损严重的烘缸半年就需磨缸。对于烘缸表面的腐蚀和磨痕,多数纸厂采用磨缸处理,反复磨缸对烘缸强度影响较大,同时也不能从根本上解决问题;也有采用镀硬铬处理,镀铬层薄且成本高,经济效益不明显。超音速电弧喷涂技术是较好修复烘缸表面腐蚀和磨损的方法。它具有生产效率高、成本低、工件受热小等优点,对烘缸现场修复有着重要的作用。

喷涂的基本工艺

进行喷涂的基本工艺包括:表面除平——除油——喷沙除锈——喷涂——检查(预验收)——封孔——验收。

1、 表面除平:对于新缸而言,此工序可略,对于旧缸,由于局部磨损和腐蚀,有时出现凹坑或疤块,需采用其它工艺磨平或补平。如果存在局部旧涂层,应设法喷砂除去或砂轮磨平,总之,待喷涂的工件面应大致平滑,无凹坑、无突起。

2、 除油去脂:新缸在加工或储运时,偶尔会粘连一些油脂,用清洗液将其除掉,吹干凉干后再进入下个工序。

3、 喷砂除锈:按照一定的工艺标准(详见有关标书中技术部分)进行喷砂,喷砂是非常重要的工艺环节,其关键点是:

- 空压机一定要保证足够的压力,满足喷砂的风压>6kg/cm2。压缩空气中不含水份及油份。

- 最好采用棕刚玉、冷硬铸铁砂等优质砂。若采用石英砂,应选用不含粉尘、有棱角、干燥、无杂质及一定颗粒范围的砂粒。

- 喷砂要有一定角度、一定喷砂距离和一定的顺序。

- 喷砂完后应及时吹扫浮尘,与喷涂间隔时间不要过长。

4、 喷涂:喷涂是最重要的工艺环节,其操作要点是:

- 调整好喷涂设备的工艺参数,运行要稳定,不可经常断弧或不具备正常喷涂条件。

- 喷涂距离和喷涂角度要严格控制,它们对涂层性能有较大的影响。

- 喷涂遵循“上下喷右侧移,分片完成”的原则,即:按一定喷枪速度从上至下,再自下至上,每喷一遍,向右侧移动一道位,待右移1m左右时,再返回喷涂,如此进行多遍(5~8遍),以免漏喷或不均,或局部过热。

5、 检查(预验收):主要参看涂层厚度、漏喷、均匀度等。若外观均匀、无翘起、无裂纹、无脱落等明显外观问题,即可最终封孔。

6、 封孔:对防腐涂层,封孔非常必要,封孔剂选择要正确,渗透性好、耐高温、耐腐蚀、施工方法要对。