SGZ型三足式离心机为手动刮刀下部卸料、间歇操作的过滤式离心机。适合分离含固相(粒状、结晶状或短纤维状)浓度5-6%,粒度范围0.5-1.5毫米的悬浮液的分离。该系列离心机结构简单、操作方便,各操作工序可按要求任意调整,滤渣能等得到充分洗涤,固相不易破损,适应性强,由于采用刮刀下部卸料,减轻了劳动强度,广泛用于化工、轻工、食品、制药、冶金等行业。。。

SG/SGZ/LGZ型离心机是一种刮刀下部卸料、间歇操作的过滤设备,物料有上部加入转鼓。在离心力场作用下,液相穿过过滤介质排出机外,固相物截留在转鼓内,转鼓降速后用刮料器刮落从离心机下部排出。具有运转平稳、操作方便等特点。 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

[产品用途和特点] | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

适合分离含固相颗粒≥0.01毫米的悬浮液,广泛用于化工、制药、食品、轻工等行业。例如:石膏、硫胺、芒硝、硫酸铁、硫酸铜、硫酸镍、氯化钾、醋酸、硼砂、苏打、橡胶添加剂,染料、塑料原料,肥皂、油脂、各种树脂、食盐、味精、食品添加剂、淀粉制糖、维生素、抗生素、除草剂、驱虫剂、铜、锌、铝等矿粉脱水等。 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

[主要技术参数] | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

基本安装尺寸

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

[定货须知] | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

材质:与物料接触部分可为普通不锈钢、特殊不锈钢、碳素钢、衬塑、钛合金等。 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

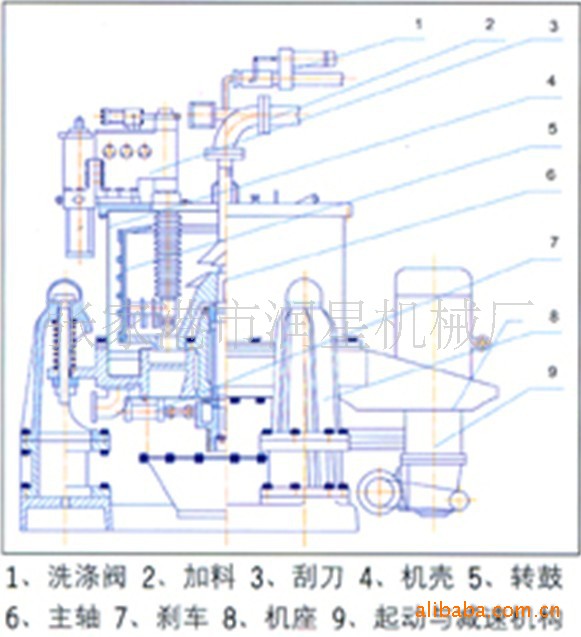

[详细图片] | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

离心原理

当含有细小颗粒的悬浮液静置不动时,由于重力场的作用使得悬浮的颗粒逐渐下沉。粒子越重,下沉越快,反之密度比液体小的粒子就会上浮。微粒在重力场下移动的速度与微粒的大小、形态和密度有关,并且又与重力场的强度及液体的粘度有关。象红血球大小的颗粒,直径为数微米,就可以在通常重力作用下观察到它们的沉降过程。

此外,物质在介质中沉降时还伴随有扩散现象。扩散是无条件的绝对的。扩散与物质的质量成反比,颗粒越小扩散越严重。而沉降是相对的,有条件的,要受到外力才能运动。沉降与物体重量成正比,颗粒越大沉降越快。对小于几微米的微粒如病毒或蛋白质等,它们在溶液中成胶体或半胶体状态,仅仅利用重力是不可能观察到沉降过程的。因为颗粒越小沉降越慢,而扩散现象则越严重。所以需要利用离心机产生强大的离心力,才能迫使这些微粒克服扩散产生沉降运动。

离心就是利用离心机转子高速旋转产生的强大的离心力,加快液体中颗粒的沉降速度,把样品中不同沉降系数和浮力密度的物质分离开。

工业用离心机按结构和分离要求,可分为过滤离心机、沉降离心机和分离机三类。

离心机有一个绕本身轴线高速旋转的圆筒,称为转鼓,通常由电动机驱动。悬浮液(或乳浊液)加入转鼓后,被迅速带动与转鼓同速旋转,在离心力作用下各组分分离,并分别排出。通常,转鼓转速越高,分离效果也越好。

离心分离机的作用原理有离心过滤和离心沉降两种。离心过滤是使悬浮液在离心力场下产生的离心压力,作用在过滤介质上,使液体通过过滤介质成为滤液,而固体颗粒被截留在过滤介质表面,从而实现液-固分离;离心沉降是利用悬浮液(或乳浊液)密度不同的各组分在离心力场中迅速沉降分层的原理,实现液-固(或液-液)分离。

还有一类实验分析用的分离机,可进行液体澄清和固体颗粒富集,或液-液分离,这类分离机有常压、真空、冷冻条件下操作的不同结构型式。

衡量离心分离机分离性能的重要指标是分离因数。它表示被分离物料在转鼓内所受的离心力与其重力的比值,分离因数越大,通常分离也越迅速,分离效果越好。工业用离心分离机的分离因数一般为100~20000,超速管式分离机的分离因数可高达62000,分析用超速分离机的分离因数最高达610000。决定离心分离机处理能力的另一因素是转鼓的工作面积,工作面积大处理能力也大。

选择离心机须根据悬浮液(或乳浊液)中固体颗粒的大小和浓度、固体与液体(或两种液体)的密度差、液体粘度、滤渣(或沉渣)的特性,以及分离的要求等进行综合分析,满足对滤渣(沉渣)含湿量和滤液(分离液)澄清度的要求,初步选择采用哪一类离心分离机。然后按处理量和对操作的自动化要求,确定离心机的类型和规格,最后经实际试验验证。

通常,对于含有粒度大于0.01毫米颗粒的悬浮液,可选用过滤离心机;对于悬浮液中颗粒细小或可压缩变形的,则宜选用沉降离心机;对于悬浮液含固体量低、颗粒微小和对液体澄清度要求高时,应选用分离机。