概述:

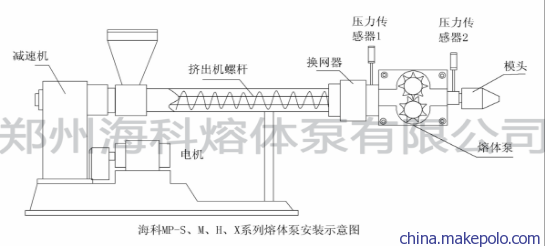

熔体泵主要用于高温高粘度聚合物熔体的输送、增压、计量。熔体泵将来自挤出机的高温塑料熔体增压、稳压后流量稳定的送入挤出机头。其稳定熔体压力、流量的能力优于各种类型的挤出机。国外广泛应用于塑料、树脂、橡胶制品的挤出成型。如:造粒、薄膜、管材、板材、片材等行业。随着机械工业的日益发展,熔体泵在国内市场也逐渐的被行内人士所采纳、应用。

使用范围:

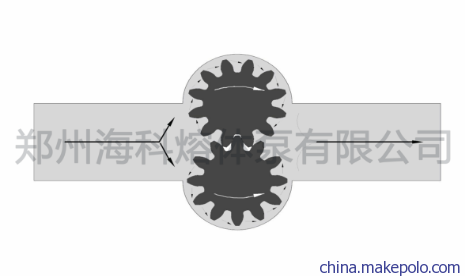

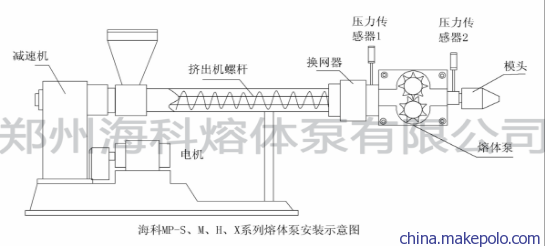

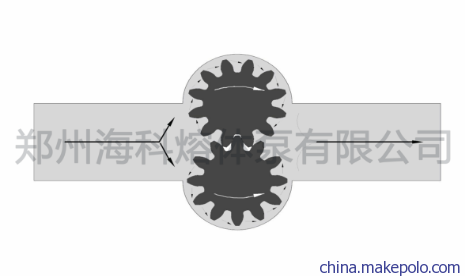

熔体泵属于容积式齿轮泵,采用一对外啮合的圆柱齿轮(直齿、斜齿、人字齿)相对转动来输送高粘度的流体。所有齿轮和配合面都经过精磨、并严格控制装配间隙来获得精确的流量。齿轮和泵体根据不同的工况,分为MP-M系列、MP-C系列、MP-H系列、MP-R系列、MP-D系列、MP-X系列、MP-L系列。将熔体泵与单螺杆或双螺杆挤出机串联使用时,能使整条生产线的效益显著增加,应用熔体泵的主要好处是:

1、增压、稳压

熔体泵工作时,当熔体泵的出口处物料受到成型模具产生的阻力时, 熔体泵中的齿轮就像一个缸桶内的活塞,对排料区的熔体施加挤压作用,实现熔体泵的增压功能,这就可以解决在生产过程中挤出机所建压力满足不了生产工艺实际所需求压力的问题。同时,泵中的齿轮又相当于一个转动着的屏障,可以有效的隔阻进料区的压力波动、流量波动对排料区产生的影响,从而稳定压力波动。

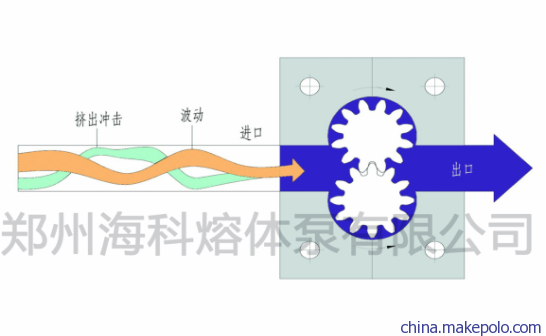

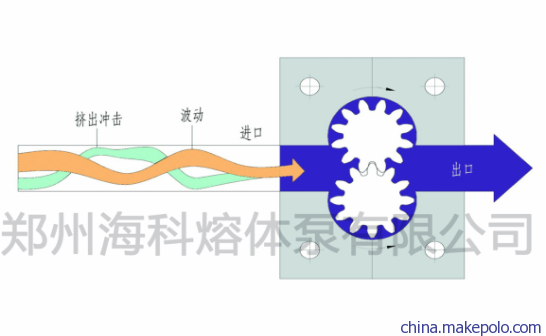

2、控制压力波动

受挤出机内部螺杆运动机理的作用,一般处于机头的熔体的压力通常表现为脉冲式波动。这种泣动通过自身的PID调节通常不能消除,如果在机头的后部安装了海科熔体齿轮泵,则可以通过齿间连续的啮合,从而对物料进行持续平稳的挤压以消除压力波动。

对于后续工艺而言,确保物料的平稳流动以及减少熔体压力的波动是非常重要的,因为这样才能够确保获得更加稳定的产品尺寸。 熔体压力的波动越小,管材和片板材的厚度就越均匀,对于光纤电缆而言则使其尺寸被控制得更加精确。

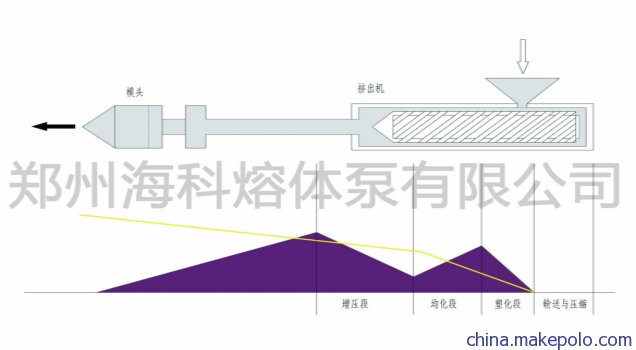

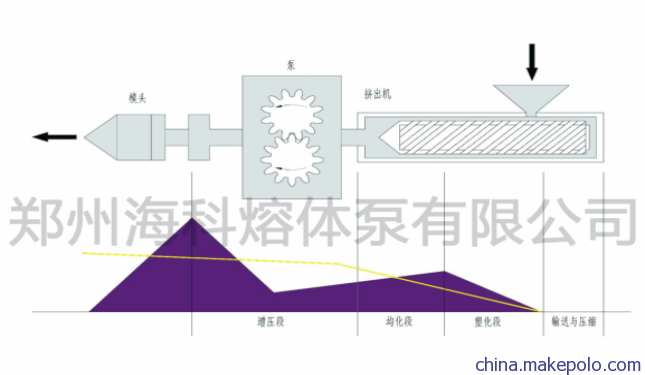

3、减少能耗,提高产量

通常,熔体齿轮泵可以协助完成产生压力的任务,这使挤出机可以“专心”地进行喂料、熔融、混料工作。在没有熔体齿轮泵时,在挤出机的机头处会产生很大的压力。安装熔体齿轮泵后,压力最高点是处于泵后而非泵前,这使挤出机内部的压力下降。由于挤出机不必产生高压力,故相应熔体的剪切强度下降,温度曲线平缓,温升降低。从挤出机的扭力方面考虑,这样会减少能量的消耗。

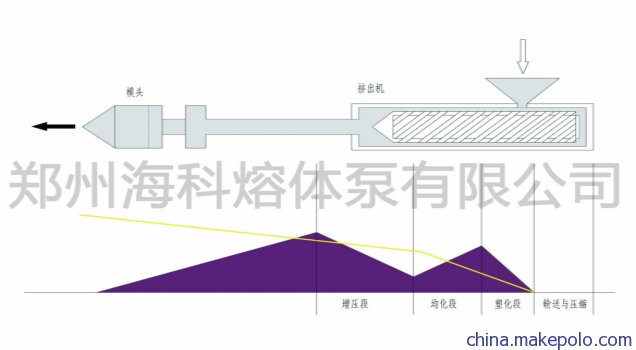

加装熔体泵之前:(压力值在挤出机出口部分)

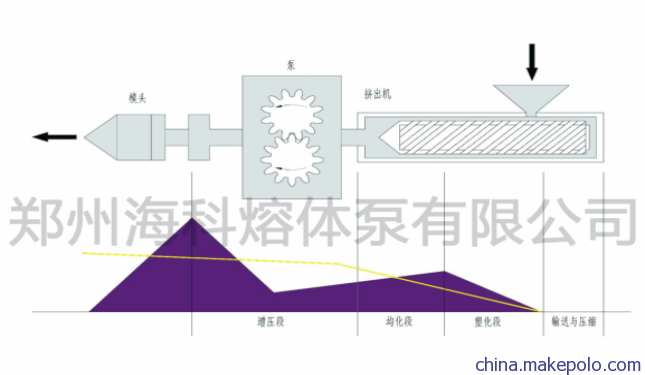

加装熔体泵之后:(压力值在熔体泵出口)

当挤出机运行几年后,挤出机内部的螺杆和料筒之间会产生很大的磨损,导致其间隙加大。在这种情况下,随着生产中机头压力的增大,返回的熔体量也随之增大。其结果是,相对于新的螺杆,产量会下降。此时如果安装一个海科熔体泵,就可以减少物料回流,使这一问题得到改善。

◆ MP-L低粘度熔体泵

产品介绍:

L系列 低粘度熔体泵主要应用于树脂、化纤等行业中的较低粘度、较低输出压力、大流量的物料输送、增压,如聚合物溶液、胶液、单体、低聚物、预聚物等物料。一般安装于熔体管道中,用作增压泵;也可以安装在电加热的挤出机系统中,作计量泵用。该系列熔体齿轮泵具有较好的自吸性能。

L系列熔体齿轮泵的主要特点:

1) 可以应用于高温(350℃)的工况也可以适应常温工况;

2) 适用于较低粘度物料的低压大流量输送;

3) 有良好的自吸性能

4) 结构精密,精度高,寿命长。

技术参数

输送介质粘度:0.0003~500Pa•s(0.3~500,000cP)

入口压力 : 0MPa~5MPa

输出压力 :0~7.0MPa

压差 : 5.0MPa

使用温度 : ≤350℃

加热方式 :电加热

主要结构:

泵体:高温工具钢 不锈钢

齿轮:高温工具钢、渗氮钢,不锈钢,齿形为直齿或斜齿

滑动轴承:高温工具钢

轴封:填料密封

加热方式:电加热

规格/流量范围:0.5CC-3200CC

安装方式:

L系列熔体泵可采用多种安装方式,泵的输入轴可以水平布置,也可以垂直布置(向上向下均可);驱动系统一般包括:电机、减速机、万向联轴器、泵连接头、减速机连接头等;

全套设备包括熔体泵、进出口连接体、驱动系统、控制系统等。客户可根据具体情况选配