塑料软管封尾机

- 产品说明:

产品说明:

复合软管灌装封尾机采用全不锈钢制作,工作过程采用按扭控制;人工上管,8工位自动回转,定量灌装、自动切断、加热封尾、切尾、成品退出。所有工作采用高精度气缸全行程,灌装量调节方便,灌装速度可调。该机实用于各种规格复合软管的灌装、封尾、日期打印、切尾。封尾外形美观整齐,封合牢固,计量精度高,稳定性好。根据物料不同可选配:料斗加温系统、防拉丝灌装头。

技术参数:

GFD-B

电源电压 (V/Hz)

AC 220/50 110/60

功率 (W)

400W×2(封尾外加热)

气源(Mpa)

0.6-0.8(MPa)

灌装范围(Ml)

3-30 5-75 30-200(ml)

耗气量(m³/min)

0.3(m³/min)

计量精度

±1%

生产能力

20-30(支/分)

外形尺寸 (L×W×H)(mm)

1230×700×1430mm

净重 (kg)

230

- Ⅰ.概述及用途

型复合软管灌封机主要用于一次传动原理。利用槽轮分度机构带动装有夹具的转盘作间歇运动,完成自动灌装及内外加热、封尾、压码、切边、成品退出等一系列功能。灌装计量准确,加热时间稳定、可调、封尾外观漂亮、整齐、牢固、卫生。切边平整。该机设为8个工位,除人工上管外,其它均可自动完成。整机运行平稳可靠,无噪音和其它污染。

整机凡接触物料及某些相关部位均采用优质不锈钢制作,需要清洗部位均选用快换装置,拆洗方便。凡某些物料需要加热式保温时,其料桶外部可加装加热恒温装置。凡是使用塑料管和复合管作为包装材料的物料,都可以放心选用该机。是化妆品行业,药业、胶粘剂行业、鞋油行业等以及其它有关行业选用的上佳产品。

B.特点:

※与物料接触部分材质为304不锈钢;

※各部件的连接均为快装形式,便于拆卸清洗;

※采用高品质气动元件。

II.主要技术参数

1.电源:~220V±10%

2.功耗:350W×2 250W×2

3.灌装量:50、100、200、250(ml)(可根据用户需要定制)

4.生产能力:20-30支

5.计量精度:±1%

6.外形尺寸:1100X800X1600(㎜)

7.整机重量:280㎏

8.工作气压:>0.4Mpa

Ⅲ.主要技术发明应用

1.塑料(复合)软管的内加热系统,采用电热铜块保温和同步电热风通过喷管使管子内壁均匀受热。比过去只采用管子外部加热的方法要先进许多。

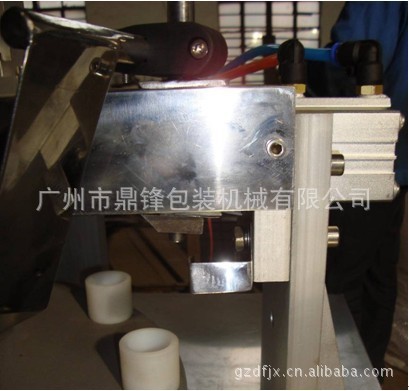

2.该机外加热采用剪刀往复式压合原理,把经过上道工位进行内部加热好的管子再在管壁外部加热,使塑管壁受热条件获得进一步的提高,为后边的封口、压码创造了十分完美的封合条件。

3.封口和打码。同样采用由气缸驱动往复式剪刀机构,将已加热的塑管(复合管)压合封住,按生产批号和日期调换钢印。由于塑管内外温度均衡,所封管尾十分清晰牢固,并可承担相当大的压力。也不会破裂脱开,同时保证了用户产品的质量和信誉,这也是所有用户所希望的。

4.切尾装置。塑管(复合管)封尾压码后,尾端部位不一定都整齐,故必须进行剪切。该装置有一片固定刀片和一片由气缸驱动并带有一定斜度的动刀片进行切尾,使产品尾端整齐,美观,提高了用户产品的外型可观性。

Ⅳ.整机传动原理

该机由一台电动机作主要动力,经过蜗轮减速机并进行变频调速,通过一整套的槽轮,齿轮作间歇运行,使装在转盘上的10个夹具作等角运动。人工上管以后,可进行物料灌装,整个灌装系统采用气缸驱动,并设有计量调节丝杆,可在一定范围内进行计量调节,精度可达±1%左右。为避免物料外滴,该机灌装喷咀采用插入形式,也由升降气缸完成进退工作。

凡是已经灌装的管子,在导入下一供位时,同时进行内、外加热,压合、打码、切边、顶出,一切都在同一时间完成,所以该机每转动一个供位,同时完成一件产品,最大生产能力一分钟可达到三十支。

所有灌装,内外加热,压合、切边、顶出,均由分配凸轮(13)先导电磁阀(15)及换向阀(16)控制完成所需的动作,整个工况运行平稳、可靠,重复性能好,动作到位率可达100%,无一失误,安全可靠,操作简便。经所有用户使用后均十分满意,普遍反应良好。

Ⅴ主要操作说明

剂量调节——调节灌装量大小

a.灌装步骤

1.在操作之前,先打开主电源

2.打开“加热开关”,预热几分钟。

加热开关——控制内加热和外加热的启动

灌装开关——开始灌装

同时,在打开“加热开关”后,必须观察两个温控的数值。

必须保证,实际温度达到设定温度。

温控一——内加热温度

温控二——外加热温度

3.当实际温度达到所设定的温度时,打开封口开关。

注意:在灌装之前,一定要先打开此开关。

4.打开“电机启动”,电机运转。

5.预先设定好灌装速度。

变频调速——控制灌装速度

6.一切准备就绪,当需要灌装封尾时,按下“灌装开关”,机器开始运转

灌装开关——控制灌装封尾

对于“内热调节”

内热调节——控制到软管的吹气量。往左旋是大,往右旋是小。

注意:该设置,已提前设定好,请勿调节!!

b.关机步骤

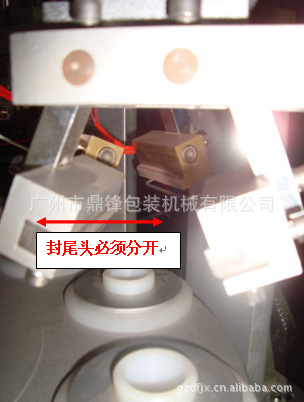

- 等到封尾头分开,对标杆在下面时,关闭“加热开关”

- 关闭变频调速:先调节速度至0,然后按下“停止”按钮

- 按下“电源关闭”

- 最后关闭主电源

注意:必须关闭“灌装电源”

封尾头必须分开

VII故障排除以及保养

故障

排除

1温控表显示4个H即为热电偶导线故障

请切掉电源。

2加热;如果加热温度一直不上升,接触器有跳动声音,加热电流不显示,为加热管烧坏或接触不良

有备件可以更换

3机器转盘转动,气缸没有动作即没有封尾动作

检查气路,一是封口起动按钮未打开或气路故障,二是分配凸轮对应的最内侧的气动机械阀故障。

4可封口不灌装

1.分配凸轮对应的最外侧的气动机械阀故障。

2.红外线探头损坏或调节不对。

3.二位五通先导电磁阀(机器内部)损坏

4.灌装机械阀出现故障或损坏,图12行程开关(在机器内部灌装气缸上方)

产品实物图:

灌装样品实物图:

全自动灌装封尾机实物图:

全自动铝管封尾机实物图: