简介:

上海华预模具与侧板结合可盛装料浆,静置养护发泡固化成柸体的器具。模具规格:4.2m、4.8m、6m 由于采用的是自动化程度较高的德国伊通空翻切割机组,所以相对应的模具、侧板、小车也都是经过特殊设计的, 上海华预模具由一块活动的侧板与三面边框加底板的箱体构成,模具上装有活动侧板自动锁紧装置和翻转轴销(在端板上),以便于装拆和模具的翻转

简介:

加气混凝土是由硅质材料(粉煤灰或砂)和钙质材料(水泥、石灰)为主要原材料,掺加适量调节材料(石膏)及少量发气材料(铝浆),经原材料处理、配料搅拌、静停切割、蒸压养护而制成的一种新型墙体材料。它可以制作成各种规格的砌块。具有重量轻,抗压强度大,保温隔热性能好,提高房屋的舒适性和功能性,降低建筑成本,能有效抵抗水灾、火灾、飓风和地震,保护生命和财产,在制造、运输、使用过程中无污染,保护耕地,节能降耗等优点,是一种性能良好的新型墙体材料。

一:加气混凝土原材料的技术要求

1.粉煤灰:技术参数如下:二氧化硅及三氧化铝的含量大于40%,烧失量小于8%,细度180~200目

2.块状生石灰:有效氧化钙含量大于75%,消解时间8-15分钟,消解温度大于65度,过烧石灰含量小于8%,粉灰含量小于10%,氧化镁含量小于5%。

3.石膏:二水生石膏或磷石膏,三氧化硫含量大于35%。

4.铝浆:固体分含量大于65%,活性铝含量大于90%。

5.水泥:32.5R散装水泥。

6.砂:二氧化硅含量大于85%,粘土含量小于3%,无杂草、石子。

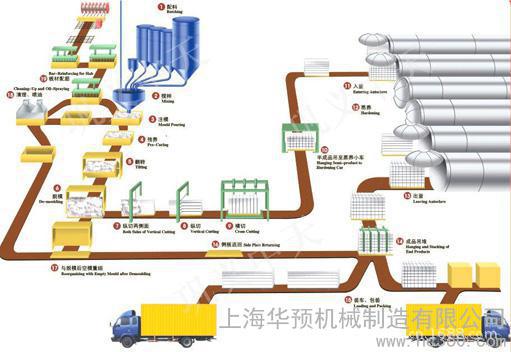

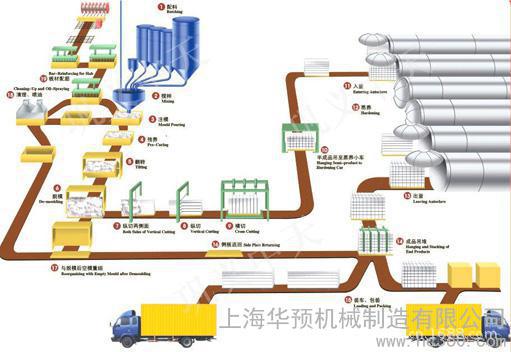

二:生产工艺描述

1.原材料处理

A.水泥采用散装水泥,通过散装水泥车,气力输送至配料楼水泥贮仓。

B.石灰、石膏分别通过颚式破碎机破碎后,由提升机进入不同的两个仓,由电子皮带称计量给料,进入磨机混磨,磨细的混灰由提升机输送到配料楼混灰贮仓备用。

C.砂(粉煤灰)汽车运输进厂,倒入漏斗,通过变频调速皮带机给料,进球磨机磨细后,流入30立方米搅拌罐备用。

2.配料浇注 比例?

以上物料备好后,电子称各自计量,由搅拌机搅拌,尔后加入计量好的铝粉,搅拌45秒后,浇注入模。

3.切割

静停养护达到切割强度后,模框由翻转行车吊运至切割机工位上,翻转吊具将模框翻转90°放在切割小车支座上,然后由翻转吊具机械手自动开启模框、脱模,把坯体连同侧板侧立在第一辆切割小车上,脱下的模框清理后与蒸养返回的经清理喷油后的侧板组合成模具,等待浇注。在组模的同时,脱模后的坯体在切割机上分部做定点切割,首先第一辆切割小车带动坯体行走经过纵切装置进行纵向切割,坯体在进行纵向切割时,分别由切割刀片和由汽缸张紧的切割钢丝同时完成侧面、面包头及顶面废料的切割与清理,纵切结束后,切割小车继续行走至横切装置中央位置停止,横切架自上而下垂直降落进行坯体的横向切割,横切时切割钢丝作锯装摆动,完成坯体的锯装横向切割。坯体切割完成后,人工推铲出去顶部面包头。小车置换装置启动,由切割机下方小车置换油缸将切割好的坯体连同侧板顶起,下方第一辆小车返回起始位置,去承载新的带切割的坯体,第二辆小车替换第一辆小车位置,并承载坯体及侧板行走至预定位置,最后坯体由半成品吊车连同侧板吊运至釜前蒸养小车上,在轨道上进行编组。

4. 蒸压养护

切割好的坯体,通过行车编组,达到一定的数量后,即可进入蒸压釜进行11小时的养护。