篮球场、网球场混凝土地面工程

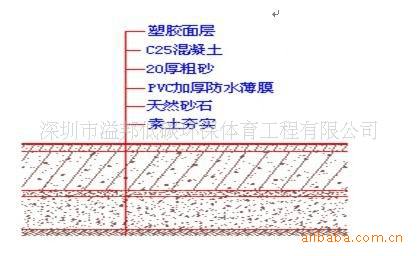

一、 混凝土基础施工工艺剖面图

混凝土基础剖面图

二、 塑胶地面对水泥基础的要求

1、平整度: 平整度合格率在95%以上,5米直尺误差3mm。

2、坡度:5‰,表面应平坦、光滑、保证排水。

3、强度和稳定性: 表面均匀坚实、无裂缝,无烂边,接缝平直光滑,以6000mm×6000mm左右切块为好。垫层压实,密实度大于95%,在中型碾压机压过后,无显著轮迹、浮土松散、波浪等现象。4、隔水层: 采用新PVC加厚隔水薄膜,搭接处应大于200mm,边沿余量大

于150mm。

5、保养期: 基础保养期为21天。

三、混凝土基础施工工艺

1、素土夯实

采用10-12吨振动式压路机进场碾压,方向沿纵向路中辗压,行车速度25-30m/min,重叠辗压直到平整坚实为止,一般辗压5-8遍。边角压不到的地方,用打夯机夯实,密实度在95%左右,基底以下30cm压实度95%,基实30cm-80cm压实度95%,基底以下80cm-150cm压实度93%,基底以下150cm压实度90%,含水率8-12%。达到表面平整坚实,无明显的轮迹,无软弹和翻浆现象,排水良好,压实度符合设计要求。

2、150mm厚20-40碎石层

(1)准备工作

① 向驻场监理单位呈报“基层开工报告单”,经同意后方可进行基层施工。

② 基础及排水沟等隐蔽工程,必须经过自检合格,报请驻场监理单位检验,

签字认可后,方可铺筑其上面的基层。

③ 各种材料进场前,应及早检查其规格和品质,不符合技术要求的不得进

场。材料进场时,应检查其数量,并按施工平面图堆放,而且还应按规

定项目对其抽样检查,检查结果报驻场监理单位。

(2)200mm厚碎石垫层

铺设碎石垫层200mm厚,碎石为20-40mm级配石,采用机械或人工进行干铺,铺设完毕后用10-12T压路机沿纵向由内侧向外侧碾压,行车速度25-30m/min,重叠碾压平整坚实为止,一般碾压5-8遍,表面密实度和平整度达到以下标准:

项次 | 检查项目 | 规定值或允许偏差 | 检查方法和频率 | ||

基层 | 底基层 | ||||

1 | 压实度(%) | 代表值 | 98 | 96 | 按JTJ071-98规定检查, 每200米测2处 |

极值 | 94 | 92 | |||

2 | 平整度(mm) | 12 | 15 | 3米直尺, 每200米测2处×10尺 | |

3 | 厚度 (㎜) | 代表值 | -10 | -12 | 按JTJ071-98规定检查, 每200米每车道1点 |

极值 | -20 | -30 | |||

4 | 强度(Mpa) | 不小于设计值 | 按JTJ071-98规定 | ||

(3)碎石层施工时,应遵守下列规定:

① 颗粒级配应符合规定。

② 配料应准确。

③ 塑性指数应符合规定。

④ 混合料应拌和均匀,没有粗细颗粒离析现象。

⑤ 在最佳含水量时进行碾压,直到达到下列按重型击实试验法确定的要求压实度:基层≥98%,底基层≥96%。

⑥ 碎石应用12T以上压路机碾压

3、100mm厚6%水泥石粉层

铺设6%水泥石粉层100mm厚,采用机械或人工进行干铺,铺设完毕后用8—10T压路机沿纵向由内侧向外侧辗压,行车速度25—30m/min,重叠辗压平整坚实为止,一般辗压5至8遍。表面密实度和平整度达到以下标准:

项次 | 检查项目 | 规定值或允许偏差 | 检查方法和频率 | ||

基层 | 底基层 | ||||

1 | 压实度(%) | 代表值 | 97 | 95 | 按JTJ071-98规定检查, 每200米测2处 |

极值 | 93 | 91 | |||

2 | 平整度(mm) | 12 | 15 | 3米直尺, 每200米测2处×10尺 | |

3 | 厚度 (㎜) | 代表值 | -10 | -12 | 按JTJ071-98规定检查, 每200米每车道1点 |

极值 | -20 | -30 | |||

4 | 强度(Mpa) | 不小于设计值 | 按JTJ071-98规定 | ||

4、混凝土的浇注施工

(1)、混凝土的浇注

足球场地的混凝土板块的密实度,主要靠振捣,由于场地结构一般在20cm左右,不能使用常规的插入式振捣器,通常使用的是平板式振捣器,振捣的效果好,同时还能起到初步平整的作用。

平板振捣器的使用方法,是在摊铺混凝土作业后,粗略找平,即可进行振捣,平板振捣是由一人拉这操作,先由混凝土模板边缘开始,顺着浇筑混凝土方向进行,振捣的效果好坏与振捣的频率的大小有关,而振捣的操作时间与混凝土的种类、塌落度大小有关,所拉振捣器的速度太快,效果不好,但长期停止不动,振捣时间过长,混凝土反而会出现离析现象,表现灰浆上浮,石子下沉,因此振捣点的时间停留不宜过长,也不宜过短,一般每点振捣在5—15s之间即可。顺着平板振捣器的振动,同时应配合人工填补不平的地方。振捣参数见表2.1平板振捣器振完后,应紧接着使用型夯振捣器进行再次平整振捣,型夯振捣器除能振实混凝土外,它还起到找补混凝土表面高、低不平整的凹凸现象,自动的取高、填低是它的又一优点,型夯振捣器的操作方法是一端一人,手扶务把,型夯落在两侧的模板上,靠型夯上的振捣器偏心振动,而轻微的浮动一个方向,随着型夯的移动,可以发现混凝土表面的凹凸不平的地方,可以随时的将多余的混凝土,由人工铲运到需要的地方,对缺少的地方,及时填补起来,用电动的倒向开关控制型夯的走向,一般两遍至三遍即可完成型夯的作业。

混凝土振捣参数

塌落度(cm) | 0~3 | 4~7 | 8-12 | 13-17 | 18-20 | 21 |

振捣时间(s) | 22-28 | 17-22 | 13-17 | 10-13 | 7-10 | 5-7 |

振捣有效作用半径(cm) | 25 | 25-30 | 30-35 | 35-40 | ||

以上两种振捣器每半个工作台班最少要清理一次,方法是将平板振捣器倒置过来,开动电闸使其空振30-50s,再倒置过来,每工作日后,将平板振捣器倒置后就不用翻回来,对于型夯每工作台班后,可将型夯它;抬至路基上,倒置过来,扶手着地,保持型夯有一个负向弯曲,拉断电闸,并做好防雨覆盖。

(2)、表面收光

水泥混凝土板块,,经过浇筑入模、摊铺、振捣以后,进入整平、修正阶段,也叫板块成活,这是关系到整个工程好坏的关键工序,要求操作细致、时间掌握准确,才能得到最佳效果。

在水泥混凝土板块经过振捣器振捣、型夯振捣后基本上表面平整出浆,但平整的表面还有许多凹凸不平的地方,这时需要用滚平器在型夯作业的后面来回滚平,使少量不平的地方逐渐找平,通过滚平器的滚压,也把表面的浮浆压实。滚平器是由两根直径10-15cm的圆钢管组成,钢管两端安放轴固定在一个钢制三脚架,由人工操作。

混凝土板块经过上述操作后已经达到表面的平整和密实,但对于混凝土板块表面在抗摩擦、抗冰冻、抗水浸、抗渗等方面还达不到要求,这是水泥混凝土板块在大气外露结构的特殊要求,它不同于普通基础混凝土或梁柱混凝土,只要振捣密实就可以。而这些质量的要求只有细致的操作才能达到,具体操作是:

第一步:再捣实完成后,滚平达到平整要求,先用一个木质制做的木夯叫拉夯,由两人操作,再模板上做一推一拉的连续动作,同时做横向移动,对于表面没有浮浆的地方,由一人按住拉夯的一端,另一人抬起拉夯作上下砸实动作,同时做水平移动,在混凝土表面出现一个扇形浆印。

然后两人动作互换,砸夯人变按夯一端,而另一端人做抬夯砸夯动作,主要填补表面浆液和将略高的混凝土表面砸平,推拉刮平,完成第一次振浆。

第二步:在木拉夯完成振浆、匀浆的混凝土表面上,用木制的大拖板进行再次振浆、匀浆作业,

大拖板是由一人操作,在混凝土板块的一侧,作轻微的推拉动作,推板时动作要连续而快,推拉的距离不超过5cm,一般3-5 cm,推到前方,再轻轻的拉回来,这样一板一板的压着印痕往横向移动,移动后的混凝土表面不留痕迹,如果木拖板的长度不够时,操作人员可以在完成一侧后,再到另一侧完成同样的推拉找平工作。完成第二次振浆。

第三步:是抹平、压砂。水泥混凝土在经过前两步操作后还要进行抹平、压砂等作业,才能达到最佳效果。

水泥混凝土经过木拖板的拖平后,接着应用大木抹子,在混凝土表面做推、拉、搓等动作,其操作是每一推一拉(1-3 cm)的轻微动作同时横向平移,(1-2 cm)将高低不平出再做找平工作,推拉动作可一遍或两遍,确认没有问题后,做最后一次轻轻的木抹横向平移找平一次,这是第三次振浆。

推拉动作是木抹直向动作,也可做扇形推拉动作,这样在混凝土板块面会留下许多扇形印迹,这时也可再用木抹轻轻横向水平拉平即可。第三次振浆后,看天气情况和所用水泥品种,等待混凝土板块表面泌水出现,泌水出来后,可用木抹或拖布将泌水弄出水泥混凝土板块外面,这时混凝土板块面上会出现许多浮砂,大大影响混凝土使用寿命,只有将浮砂再次压入混凝土板块内,其方法是用平板钢抹子将浮砂轻轻压入混凝土内,使其表面出现压光现象,表面才为密实。

其表面完工后应达到以下标准:

项次 | 检查项目 | 规定值或允许偏差 | 检查方法和频率 | |

底基层 | ||||

1 | 弯拉强度(Mpa) | 在合格标准之内 | 按JTJ071-98规定附录C检查 | |

2 | 板厚度 (mm) | 代表值 | -5 | 按JTJ071-98规定附录C检查 每200米测2处 |

极值 | -10 | |||

3 | 平整度 | σ(㎜) | 2.5 | 平整度仪:全线每车道连续检测 |

IRI(m/km) | 4.2 | 每100m计算σ、IRI | ||

最大间隙 h(㎜) | 5 | 3米直尺,半幅车道板带 每200米测2处×10尺 | ||

4 | 坡度(%) | ±0.15 | 水准仪:每200m测4断面 | |

工程案例效果图