摘要:主要介绍钛及钛合金的基本综合物理机械特性和磨削特点,并了解分析砂轮的结构与选 择对磨削钛及钛合金的可能性。

关键词:钛及钛合金砂轮磨削

一.前言

钛及钛合金分为α钛合金、β钛合金和α+β钛合金三类。

钛及钛合金具有优良的物理机械特性:比重小、比强度高、耐高温、耐腐蚀、超记忆、无磁性、弹性模量低、生物相容性好等。由于钛及钛合金具有一系列优良的物理机械性能,因此在航 天、航空、航海、石油化工、造船、汽车、医疗等工业领域得到了广泛的应用。但是,钛及钛合金 其中某一些物理机械性能也给磨削加工带来困难,钛合金磨削温度高、磨削力大,而且砂轮磨损严 重,易产生粘结,粘结是磨削钛合金的主要物理现象,对磨削过程有显著的影响。

二.钛及钛合金的物理机械性能对磨削加工影响 根据钛及钛合金与钢等金属材料相比,具有耐热、耐腐、抗拉强度高等优异的特性,由于这些 特性对磨削加工反而容易使磨轮寿命缩短,给磨削带来了困难。下面就钛材料所具有物理机械特性 对磨削加工的影响大致阐述如下:

1.高熔点.高强度.比强度大。

钛的熔点为1668℃,沸点为3400℃,稍高于铁、镍,因此,钛作为轻型耐热材料具有优良的 基础。耐热性高其工作温度可达500℃下长期工作,新型钛合金其长期工作温度还要高,在300℃ -350℃温度下钛合金的强度比铝合金高10倍。 比强度高。常用的α+β钛合金的强度o b=1.03~1.2GPa(103-120kg删),比重r--0.44Mpa, 比强度o b/r=23~27,而合金钢的o b=1.3~1.6 Cpa,比重r=0.79Mpa,比强度o b/r=16~20。钛及钛合金抗拉强度可超过150kg ffmm2,以上对磨削和锯切施加很大的压力,使砂轮磨损大。

2.导热系数小。

钛的导热系数为0.036cal/(cm—S℃),各种钛合金的导热系数更低,女nTC4钛合金导热系数为 0.019cal/(cm.s.℃);导热性能差,在磨削加工时产生高温难以向材料内传导,导致其磨削区温度 增高,容易产生磨削过热、产生磨削过热时,使表面粗糙度变大,而且钛合金表面产生烧伤、裂 纹、变性等缺陷现象,严重时也产生开裂、龟甲状裂纹。磨削区高温还促进了材料的活性,进一步 加强磨料的化学磨损,导致钛屑在切削刃上的严重粘附,破坏了砂轮的耐用度,因为钛合金是一种 可磨性极差金属材料。使用普通磨料磨具加工时,磨削比均十分低,只有采取有效措施,才能保证 获得良好的磨削效果。

3.弹性模量低。

钛的弹性模量为1 1000kg/mm2,约为钢的1/2,钛镍记忆合金弹性模量才为56kg/mm2,但钛的比 重小,可通过增加结构材料的断面尺寸来补充其刚性不足。由于加工磨削时回弹性大,震动容易产 232钛锆铪分会2009年年会论文集 生弹性变性。

4,钛的化学性能。

因为钛及钛合金中有氧、氢、氮、碳,有时还包括硅、铁等杂质元素,这些元素进行了强烈反 应,以间隙式存在于晶格中,可使钛及钛合金强度提高、塑形下降、甚至使断裂韧性、低温韧性、 疲劳强度、耐蚀性、冷成型和可焊性变坏。其中氧、氢、氮、碳等影响显著。

钛及钛合金在高温中化学活性极高,在一定磨削温度条件下,钛能吸收大气的氧、氢、氮等起 化合作用。钛在500。C以上开始强烈吸收氧、氢、氮等元素,具有强烈吸收气体的能力,这些元素 与钛合金作用以后,形成氧化钛、氢化钛和氮化钛的保护薄膜,使表面层硬化,形成了硬脆表层, 深度可达0.1 ̄o.15mm,硬化成度为20~30%,硬化变脆,降低了弹性,加大了加工硬化程度,因钛的 化学活性很高,磨削钛合金时磨屑粘附在磨粒上。产生磨粒磨平、磨削堵塞砂轮,易于造成磨削过 热。在磨削钛时不得不降低磨削条件。正确选择磨料,正确选择使用砂轮是非常重要的。

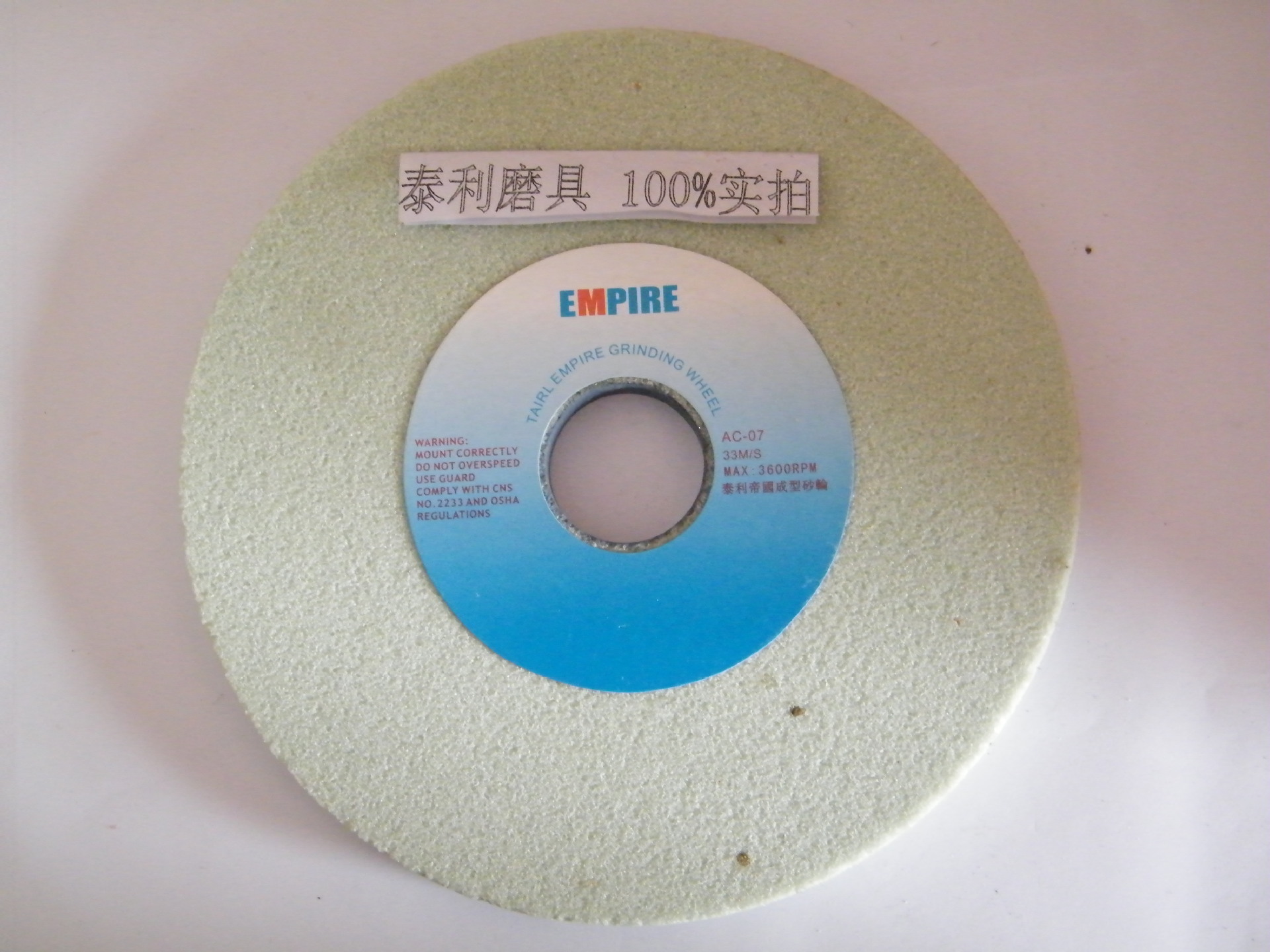

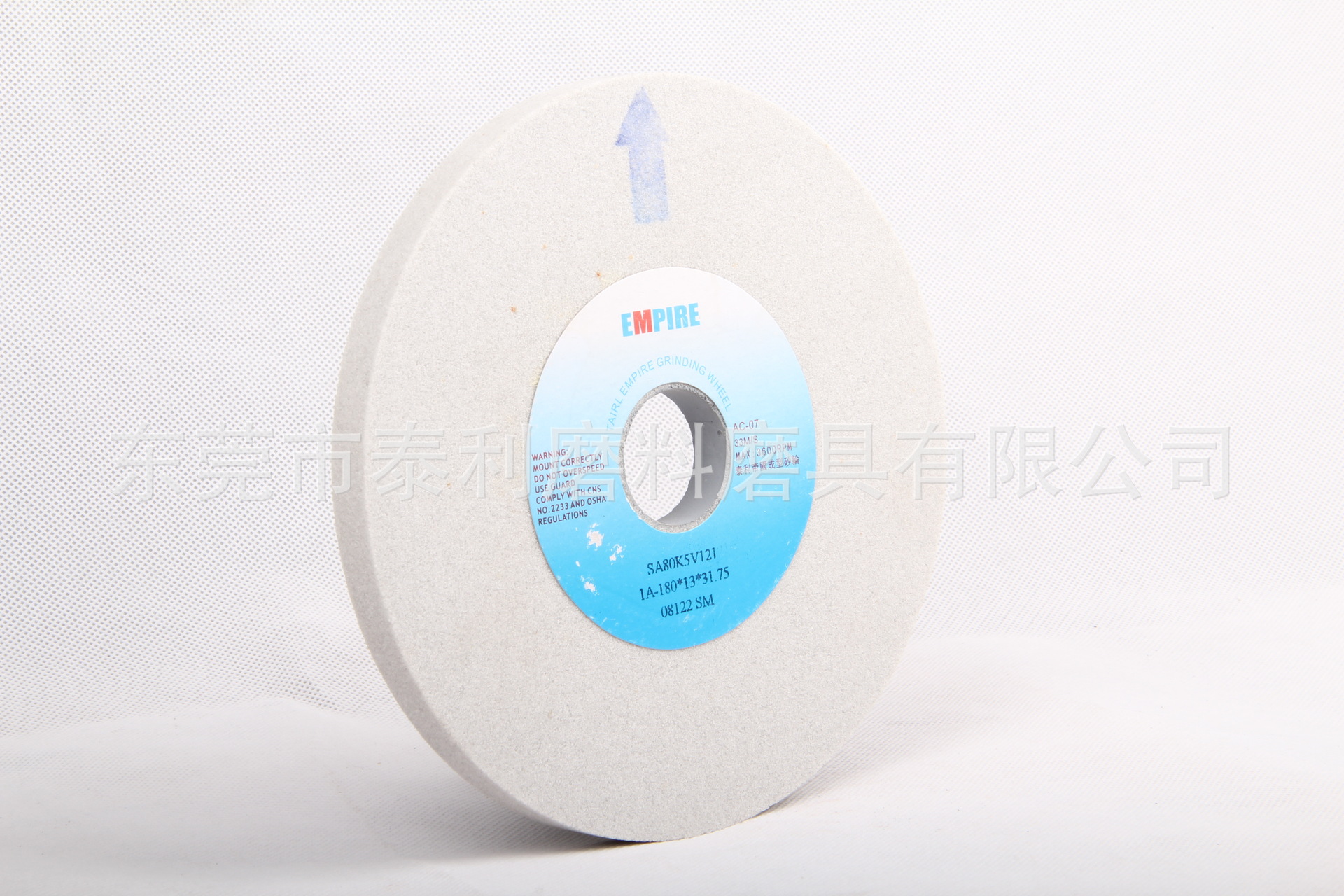

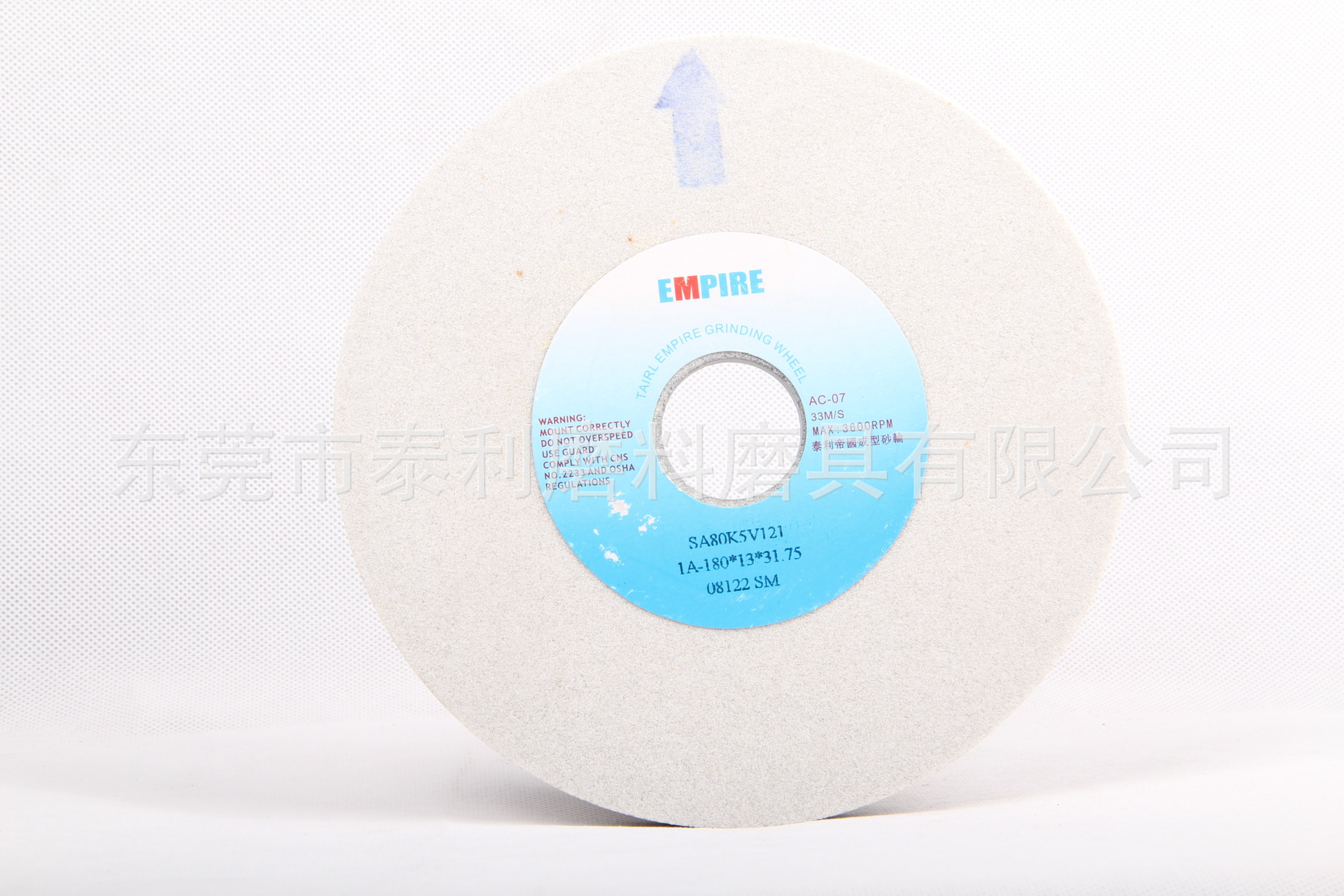

【具专业】推荐磨钛合金材料专用砂轮

三.磨削钛及钛合金砂轮的选择

由钛及钛合金物理机械特性和磨削加工的特点,要合理的选择磨料,确定合适的磨削条件,砂轮要合理的选择和正确的使用,将直接影响磨削加工的效果。

要求磨削砂轮粘附小、磨损小,不易堵塞砂轮的特性选择,主要包括磨料、粒度,结合剂硬度 组织以及形状尺寸。

1.砂轮结构与性能

普通砂轮是由三个基本要素组成,即磨料、结合剂和气孔。

磨料的作用是磨削被加工件材料形成符合要求的表面。

结合剂的作崩是把磨料粘结到起,使其成为只有一定形状和程度的砂轮,使磨粒在磨削过程中保持稳定的运动轨迹.并有一定程度的自锐能力。 。

气孔足在磨削过程中主要作用是排削和冷却并兼润滑作用。

超硬砂轮足指用超硬磨料金刚石或氮化硼制成的砂轮。 由于超硬磨料是一种价格昂贵的磨料和普通砂轮在结构上有很大差别.趟硬砂轮一般由3部分组成:

A磨料层(金刚石、或氮化硼)

B过渡层

C基体(钢基、铁合金)

A磨料层(也称工作层)。由超硬磨料(金刚石和立方氮化硼) 结合剂 填料等组成。超磨削作用。

B过渡层。由结合剂和填料组成,其作用是保证磨削层的安全使用

C基体。起支撑磨削层和过渡层的作用,并使其精确安装,对基体的要求是不影响刚性和强度的条件下愈轻愈好。

超硬砂轮的特性标记主要是磨料、 粒度 、结合剂、浓度及形状。与普通砂轮不同的是没有硬度和组织指标,是浓度指标。

2.普通砂轮的磨料种类的选择。

磨削钛及钛合金选用磨料也很重要,砂轮的磨料是磨削加工过程中起切削作用的主体,包它直接担负切削工作,是砂轮产生磨削作用的根本因素。磨料必须具备很高的硬度、耐热性,热稳定性 和化学稳定性外,还应当有一定的韧性,应能承受一定的磨削力。

普通磨料包括刚玉系列和碳化硅两大系列各种磨料品种,我国主要的磨料品种及代号,

普通砂轮(按磨料品种分类) 刚玉系类和 碳化硅系列

刚玉系列 (A棕刚玉) (WA白刚玉)(PA铬刚玉) (SA单晶刚玉)(ZA锆刚玉)(NA微晶刚玉)

碳化硅系列 (C黑碳化硅)(GC绿碳化硅)

绿化碳化硅(GC)类似硅石,石油焦碳和食盐为原料经高温冶炼制成的含SiC砂于95~99%呈绿 色,绿化硅磨料更加硬而脆,磨料具有更锋锐的切削刃,适合用钛合金磨削。 刚玉类系列磨料,目前应用生产砂轮广泛多的一种磨料。由于它具有高的韧性和一定的硬 度,能耐高温、破碎后有锋利的刃口,故磨削效率高,适合磨削抗拉强度较高的材料。

刚玉类的主要成分是氧化铝(Al2O3,),用在磨削钛合金常用是棕刚玉和白刚玉,近几年来新 品种单晶刚玉、微晶刚玉、铬刚玉、锆刚玉等几种常用的刚玉的硬度,单颗粒抗压强度和冲击韧性。

棕刚玉(A)是以铝矾土、无烟煤和铁屑为主要原料经高温冶炼而制成的,含A1:O, 92.5-97%,呈棕褐色。能承受较大的压力,抗拉强度较强,有一定的硬度且颗粒锋利,因此棕刚 玉(A)适于磨削抗拉强度较大的材料。价格便宜,钛合金锻造件粗磨也可使用,磨床砂轮和棕刚玉树脂切割砂轮。 棕刚玉特点是棕褐色,硬度高、韧性大适合普通钢、钛及钛合金的磨削、自由磨削、粗磨削。

白刚玉特点是白色与棕刚玉相比硬度高、韧性稍低,适合淬火钢、合金钢、高碳钢、钛及钛合 金等材料的磨削,也可用于螺纹、齿轮及薄壁零件的加工。

微晶刚玉特点是由微小晶体构成,颜色与棕刚玉相似,强度高,适用于钛合金和钢材的重磨 削、成型磨削、切入磨削,也可适用不锈钢的磨前加工。

铬刚玉特点玫瑰红色,比白刚玉韧性高,棱角保持好。适用于成型磨削、刀具、量具、螺纹工 件,对钛及钛合金精密磨削和各种高光洁度的表面加工。

绿碳化硅特点是呈绿色,硬度仅次于碳化硅和金刚石,比黑碳化硅硬度和脆性略高。适用于钛 及钛合金和种种高硬材料的磨削和研磨加工。

超硬材料磨料是人造金刚石、立方氮化硼的热稳定性好、硬度高、耐磨性好、导热系数大,因此磨削钛合金的效率较高,但价格昂贵。当砂轮速度为24m/s时,立方氮化硼砂轮磨削钛合金的磨削比可达200~20。金刚石砂轮磨削钛合金的效果优于立方氮化硼砂轮。

由于钛合金和磨削特点可知,刚玉磨料中的铝元素有向钛扩散的趋势,且Al:O,和钛合金表面 Ti:O,,晶体结构相同,点阵参数相近,钛通过其氧化物和刚玉有很好的亲合力。同时Ti:O,在刚玉 中还可形成固溶体Al:O,、Ti:O,,而且在水溶性磨削液的条件下,钛还直到触媒作用。使水中的H与 AI:O,作用形成A1(OH),会大大削弱磨料的强度,因此磨削钛合金时不宜采用白刚玉(WA)和锆 刚玉(ZA)为好,且一定要采取低速10rn/s左右磨削,才能取得一定的效果。

4、结合剂的选择。

结合剂的作用是将磨粒粘结具有一定的几何形状的磨具,结合剂本身的性能影响它与磨粒的反 应能力和粘结强度。 磨削钛及钛合金砂轮可采用陶瓷结合剂(V),陶瓷结合剂颗粒能力强,结合剂的热稳定性与 化学稳定性能好,它防水、耐热和抗腐蚀性能都很高,能很好地保持切削性能,磨损小,使用寿命 长,因此广泛用于成型磨削,用于外园、平面内园、无心磨、超精磨,并具有多孔性,不易堵塞, 能获得较高的生产率。其缺点是比较脆,不能经受较大的冲击和弯曲。 用于切断、粗磨、茺磨钛合金,也可采用树脂结合剂(B)砂轮,用它制做的砂轮强度高,富有 弹性,耐冲击性好。但热稳定性较差,抗碱性差,在高温下易烧毁,就会软化失去强度,因此磨削 时必须充分冷却。

5.砂轮的颗度选择。

由于钛合金磨削粘结严重,粒度几何尺寸的大小是主要特性指标之一。选择磨料的粒度主要考 虑被加工的表面和加工效率,经常采用F36~F80粒度号,在此粒度号范围内,磨削温度、磨削力、磨 削比等无大的差别。

6.砂轮的硬度选择。

在磨削钛及钛合金要依据本身的机械性能因为导热系数低,往往容易产生粘附、烧伤、裂纹等 现象。砂轮硬度与磨料本身无关,其基本原则是保证砂轮在磨削过程中适当的自锐性能,磨粒自砂 轮上脱落的难易程度,避免砂轮过大的磨损,产生过高的磨削温度。 砂轮硬度对磨剂、磨削热、振动、加工精度、耐用度、磨削效率等都有非常重要的影响。 生产实践证明,磨削钛及钛合金的砂轮硬功夫度通常采用为J或K较好。用较软的砂轮磨削钛合 金磨削温度和磨削力均较硬砂轮低,这样减少了磨粒与磨屑粘附的可能性,减少磨削热。

7.砂轮的组织选择。

选择砂轮组织主要应当考虑钛合金材料的特性及磨削方式,砂轮组织越密,工作砂粒数增加, 砂粒与砂粒之间距离过小,因而磨损小,数量多,砂轮容易堵塞,切削情况变坏。磨削钛合金薄 板、薄壁管等零件,易热变形的工件,亦应选择松组织的砂轮。进给磨削应选用松组织大气孔砂轮。砂轮与工件接触面积大时应选用松组织砂轮。组织的划分是以砂轮内所含磨粒率的变化来分 级,组织号以数字表示,共分为15级,从0~14数字依次递增,磨粒度递减,组织则紧到松。高速重 负荷磨削时,为了保证砂轮有足够的强度,采用紧密组织砂轮。钛及钛合金的砂轮组织通常可采用中等偏疏松的砂轮,组织号为6—8。

四.结语 从上述可知,磨削钛及钛合金时,砂轮的合理选择和正确使用,将直接影响磨削加工的效果。

东莞泰利磨具为专业研磨工具供应商及服务商,以其精湛的研磨技术支持,高效快捷的交货方式,优质耐心

售后服务为广大新老客户提供具适合的研磨利器。欢迎您的来电!以上资料我司独家精心编制,切勿抄袭!

注:网上标价均为参考价格,因产品规格不一,价格请电询

'