'

磨料与工件垂直喷射,则从工件上反弹的磨料与喷射出的磨料碰撞机会较多,反而使喷射效果降低,同时影响视线和降低防护面罩的寿命。因此,通常对于较坚硬的氧化皮层用70度入射角或70到90度之间,可获得较好的效果。磨料投射速度和举例 磨料投射速度和有效射程直接影响除锈效率。随着喷射距离的加大,磨料达到工件表面的速度逐渐减小。由于空气阻力的影响,磨料飞行距离每增加1米,磨料的动能损失就增加百分之十,当磨料速度小于每秒五十米时,便不能有效地清除工件表面的氧化皮。在喷砂除锈时,喷枪与工件的距离一般在200到400毫米之间。喷丸除锈时宜采用小直径的磨粒,在近距离内进行清理工作。

喷管内径和长度 要使喷嘴附近维持较高的压力,以保证除锈效率,就要综合考虑喷管口径、空气压力、空气量、磨料种类,喷管长度等因素。若管内径太小,则风速过高。喷管越长,管内阻增加,压缩空气的压力损失越大,且管子磨损也大。因此,喷管内径要合理选择,喷管应尽可能短。管材选择要耐压、耐磨损,一般选用高压软管。真空除锈是利用压缩空气将丸粒从一个特殊喷嘴喷射到工件表面,同时又利用真空原理吸回喷出的丸粒及产生的粉尘,经分离、过滤除去粉尘,丸粒循环再用,整个过程都在密封条件下进行。它既保留喷丸除锈效率高的特点,又避免粉尘外扬,可大大改善劳动条件。

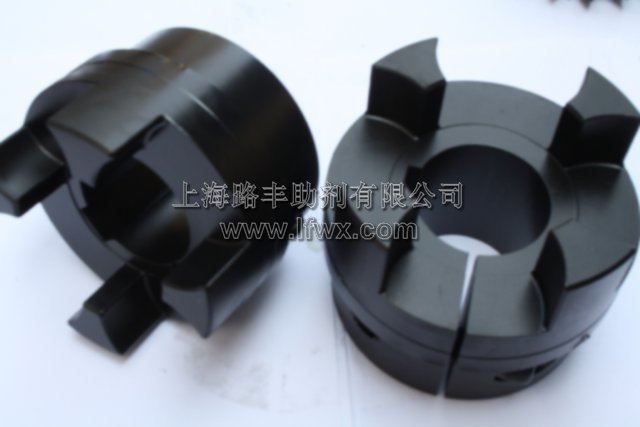

耐磨防锈黑色纯锰系磷化剂(72h盐雾)

1,本品为纯锰系磷化液,配槽最佳温度为65-98度,与水按1:10的比例进行稀释,磷化时间10-15分钟。磷化沉渣较少、出货量高。

3,磷化膜厚度为3-10微米,

■盐雾时间为

■48-96小时

■,硫酸铜点滴5分钟以上, 表面光洁度6-8、粗糙度0.4-1.6、摩擦系数0.05-0.1。防锈时间为2-3年。每桶出货3-5吨。磷化膜也可以做到表面闪闪发亮晶体颗粒。

4,磷化膜颜色为

■灰黑或纯黑色

■,达到氧化发黑的颜色,对液压件、铸铁件、45号钢、轴承齿轮含碳量不同材质的工件均能做到颜色乌黑均匀一致(发蓝发黑效果)。

5,本品能使钢铁工件具有

■耐磨、

■耐蚀、

■膜层细腻、

■自润滑的特点,槽液质量稳定。操作过程中出现任何质量问题,技术人员第一时间为您解决问题。

6,工艺流程:除油--水--酸洗--水洗--水洗--表调--磷化--水洗--热水洗--浸油(磷化槽建议采用不锈钢或PP板材料制成)。

'