-

高压大功率变频器在火力发电厂的应用

1.概述

在火力发电厂中,风机和水泵是主要的耗电设备,容量大、耗电多。加上基本上都为连续运行且常常处于低负荷及变负荷运行状态,节能潜力十分巨大。

随着高压变频技术的逐渐成熟,许多电厂对高压辅机设备进行了变频改造的尝试,取得了巨大的经济效益和社会效益。根据应用现状的调研,平均节电率大约在30%以上。根据以上数据估算,使用高压变频器对设备进行调速运行,至少可以降低20%的厂用电量。厂用电率降1~2个百分点。

2.适用范围分析

电厂锅炉辅机设备主要是风机、水泵两大类。

风机大多采用高效离心式风机,但是由于没有工作在最高效率点,所以实际运行效率并不高。设计时以最大需风量和风压作为参考选型电机,所以冗余量特别大,一般风量裕量在5%~10%,风压裕量在10%。其中锅炉引风机、一次风机、二次风机、送风机的单机功率大,长时间运行,节能潜力最大。其他的比如排粉风机、再循环风机等也具有很大的节能潜力。

火力发电机组必须配备大量的水泵。锅炉给水泵、循环水泵、凝结水泵、灰渣泵等设备单机功率较大,流量调节频繁,节能效果最为明显。其他射水泵、低压加热器疏水泵、热网水泵、冷却水泵、轴封水泵、除盐水泵、清水泵、过滤器反洗泵、生活水泵、消防水泵和补给水泵等等都可以使用相应电压等级的变频器进行调速运行。

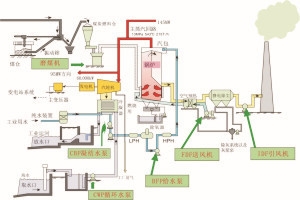

下图是一张300MW火力发电机组的设备流程图。

火力发电厂设备流程图按照常规设计,300MW机组辅机设备参数如下:引风机两台,各2000KW;送风机两台,各1250KW;锅炉给水泵2台,各5000KW(一用一备);循环水泵共3台,各1600KW;凝结水泵共2台,各1000KW(一用一备)。如果工作设备使用变频方式,备用设备使用工频方式,保守估计节能率为30%。则系统节能量为15000KW。

以上分析为直接节能效益。除此之外,变频器对机泵实现真正软启动,使高压开关、电机、机泵、阀门、管网等诸多设备的启动冲击和机械摩擦、震动大大减少,延长了机组的使用寿命,节省了这些设备的一大笔维护费用。变频器所配置的阀门联动、参数自动记录、流量闭环自动调节等功能提高了系统的自动化水平。

n 以下为部分项目变频器实际运行频率

序号

用户名称

变频器运行频率/节能效果

1

四川白马电厂

35-45Hz之间,节能效果较为明显

2

天津滨海能源

15-35Hz之间,节能效果非常明显

3

天津滨海能源

20-45Hz之间,节能效果非常明显

4

河北灵达热电厂

38-43Hz之间,节能效果较明显

6

长春第一热电厂

40-50Hz,节能效果良好

7

高井电厂

长时间运行在40Hz,一年内即可收回投资

3.引风机变频改造应用实例

通江集团控股子公司,是目前最大的环保热电(垃圾发电)项目,公司现设计总装机容量7.4万千瓦,配置“7炉4机”,采用130t/h循环硫化床锅炉,汽轮机采用2台25MW,2台12MW,现“4炉3机”已正式投入生产运行。其中两台循环硫化床焚烧炉每年可处理26万吨生活垃圾和工业废料,节约标煤近20万吨,减少二氧化硫排放1873吨,减少烟尘排放539吨,同时可以取代周边100多家企业的小型供热锅炉,大大减轻燃煤对大气造成的污染,还可为当地120多家造纸企业供热。

为了将风机挡板在节流过程中造成的能量损失和因风机型号和管网系统参数不匹配形成的能量损失节约下来,采用高压大功率变频器先对4号炉引风机进行了变频改造作为试点。经过长期运行,测试数据,达到了预期的节能效果,而后又陆续对3号、5号、6号、7号炉进行了变频改造,都取得了很好的效果。

根据能源监测中心于2008年11月对公司引风机进行的耗电量测试,得出两台锅炉引风机在采用不同方式调节风压风量时的排烟量、耗电量数据,经过计算,节电率达到67%。

4.送风机变频改造应用实例

滨海能源发展股份有限公司,下属五号热源厂地处天津经济开发区。2004年一期工程为三台75T/H的硫化床锅炉,采用单引风、一次送风、二次送风的形式。风机型号分别为JLY75—15N025D左45°、JLG75—12N016D右90°、JLG75—22AN014D右90°配置功率分别为560KW、315KW、250KW电压为10KV的三相交流异步电动机,风门采用进风口挡板调节。

电厂领导及技术人员经过讨论研究决定在全国首家采用10KV高—高变频调速技术。对风机进行变频调速控制,以达到节能降耗及提高自动化水平的目的。

经测算,热电厂1#炉三台风机可达到每小时节约421.2度电的节能效果。2008年,热电厂进行二期扩建工程。由于一期设备创造的良好效益,决定继续对风机采用变频控制。

5.灰渣泵变频改造应用

在高扬程灰场除灰系统中,变频调速系统在运行方式多变的条件下发挥重要的作用。对电厂节能、减少运行维护费用、提高自动化水平、减员增效是良好的途径。

哈达湾热电厂新建工程。装设三台锅炉(360t/h 13.8Mpa、560℃)、两台双抽供热机组(125MW)。三台炉满负荷燃煤量为220.86 t/h、灰渣总量为95.96t/h,灰水比为1:10。电厂性质以热定电,机锅运行方式变化较大。灰渣泵选型为:250ZJ-Ⅰ-A90, 电动机为沈阳电机厂制造,型号为Y630-6其额定电压为6kV额定功率为800kW。额定转速为990r/min转子转动惯量为1300kg. m2。

为解决水泵运行工况点偏离设计工况,节能降耗和减少泵出口门磨损,选择了灰渣泵变频调速方案。经过综合技术经济比较,

电厂工作人员经过实测数据,预计7个月即可收回投资。

6.循环水泵变频改造应用

2006年新力热电公司对循环水泵进行变频改造,电厂装设三台锅炉(360t/h 13.8Mpa、560℃)、两台双抽供热机组(125MW)。设备投运至今,节能效果明显,大大提高了电厂的自动化控制水平。

7.凝结水泵变频改造应用

陡河发电厂位于河北省唐山市,目前拥有八台装机总容量1550兆瓦的机组,2006年大唐集团公司决定在陡河电厂、高井电厂对部分水泵进行高压变频调速改造。

陡河电厂#5、#6、#7、#8机组为20MW机组。每台机组配置两台凝结泵,一用一备。电厂对其中4台凝结水泵进行变频改造。根据运行记录,变频器的运行电流最大20A,最小10A,根据负荷大小在10-20A之间。工频运行时电流为29.2A。全年按照8个月计算。

1)最低负荷时,投入一台变频器后,估算年节电量为:158kW×5760 h=910080 kWh,年至少节省电费: 910080 kWh×0.327元/kW.h≈29.8万元;

2)全年满负荷运行时,投入一台变频器后,估算年节电量为:105kW×5760 h=604800 kWh,年至少节省电费:604800 kWh×0.327元/kW.h≈19.8万元;

年至少节省电费:604800 kWh×0.327元/kW.h≈19.8万元;不到两年就可收回成本。

8.取水泵变频改造应用

2005年西南电力设计院为重庆合川发电有限责任公司双槐电厂(2×300MW)工程进行设计。

设计中水源取至渠江,该江水位变化较大,取水口水压因水位落差的变化也随之发生较大改变,取水量也相应发生变化。为了保证取水管道的流量处在一个比较稳定的范围值内,取水泵则需随着取水口水位的变化频繁起停,造成取水管道压力变化较大,而且电机运行效率极低。当取水口水位越高时,管道压力也越高,调节阀门开度越小,节流损失越严重。

针对上述情况为了降低取水泵的单耗,节约运行成本,设计院决定对2台江边取水泵(功率400kW,电压等级6kV,运行方式一运一备)采用高压变频调节控制。变频器投入运行后,智能化的联动功能和完善的故障保护功能,即提高了工作效率,又增强了系统安全可靠性。另外,变频器所配置的阀门联动、参数自动记录、流量闭环自动调节等功能也大大减少值班人员工作量,提高了整个系统设备的自动化水平。

根据运行情况分析,采用变频器后具有很好的经济回报,可大幅度降低电耗,降低了设备的运行维护费用,具有良好的社会和经济效益。

根据电机的Q-H性能曲线图及变频器的性能参数可得出下表:

频率(Hz)

50

48.7

47.4

46.1

44.9

43.6

42.3

41

40

38.3

37

额定转速N1(r/min)

970

实际转速N2(r/min)

970

945

920

895

870

845

820

795

770

743

718

额定功率Po(kW)

400

变频器效率η

0.96

实际功率Pg.in(kW)

400

385

357.2

327.6

300.7

275.3

251.4

229.7

208.5

187.3

168.8

比值Pg.in/Po

1

0.963

0.893

0.819

0.752

0.688

0.628

0.574

0.521

0.468

0.422

根据公式:

可以算出电机在各种工况下的实际功率Pg.in值以及实际功率Pg.in与额定功率P0的比值。

若负荷率按比值0.752计算,扣除变频器的耗电量4%P(变频器功率),每台电机年运行小时数按5500小时考虑,单台电机运行一年可节约的电量为:

(400-4%P)×(1-0.752)×5500=

(400-0.04×500×0.96)×(1-0.752)×5500=519411.2kW.h

按电费0.50元/ kW.h计算,每台泵一年节约电费为:0.50×519411.2=259705.6元,一年可节约运行成本26万元。

9.给水泵变频改造应用

大、中型热电厂给水多采用母管制给水系统,其给水泵多为定速运行。锅炉汽包水位靠自动给水调节阀调控,属节流调节。给水泵起停频繁,节流损失大,母管压力变化大,给水泵单耗相对较高。应用变频器对运行中的给水泵(特别是母管制给水泵)进行变频改造,能够实现母管压力恒定,减少给水泵频繁起停,降低单耗。给水泵变频调速,是母管制给水系统实现自动调控,降低给水泵单耗的最佳途径。

热河热电有限责任公司#4炉(220t/h)、#5炉(220t/h)#6炉(410t/h)共配有五台(#5-#9)280m3/h给水泵(其配套电动机容量为1600kW、6.0kV、186A、转速为2980转/分),母管制,定速并列运行。不论单炉运行,双炉运行,还是三台炉运行,其配套给水泵按额定出力计算均有较大调节余量。为降低单耗,降低厂用电率,通过切换可分别带两台(#8、#9)电动给水泵。单炉运行时,变频调速泵运行;两台以上运行时,变频调速泵与工频定速泵并列运行,通过母管压力传感器(4-20mA)变频器组成的母管压力闭环控制系统,保持母管压力(给定的安全经济运行水压)恒定。根据锅炉水量需要调节变频泵转速,改变给水量实现闭环自动调节(变频运行时,由于给水母管压力为稳定的经济运行压力,故锅炉自动给水调节阀的阀位已较定速泵运行时开大很多,其节流损失大大降低),从根本上解决了富余流量问题,进而达到节电的目的。

实测数据估算年节电量为1306588kWh。

变频调速给水泵应用前给水母管压力经常在16MPa左右,变频调速给水泵投运后,母管压力经常维持在14MPa(设定压力)。过剩压力损失大大降低的同时又保持给水压力稳定;既降低了能耗又提高了给水质量。

设备现场实景图

设备现场实景图

设备用途

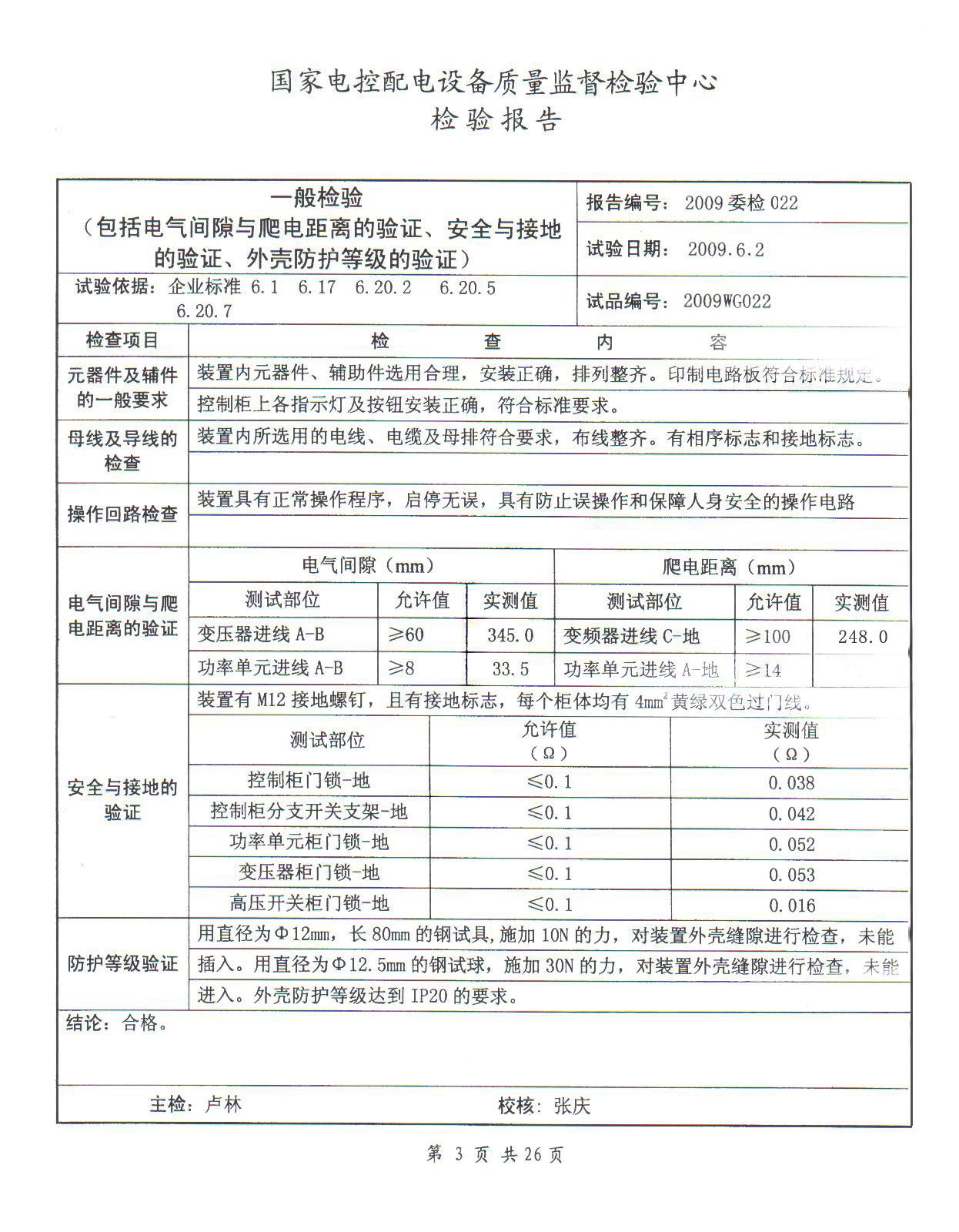

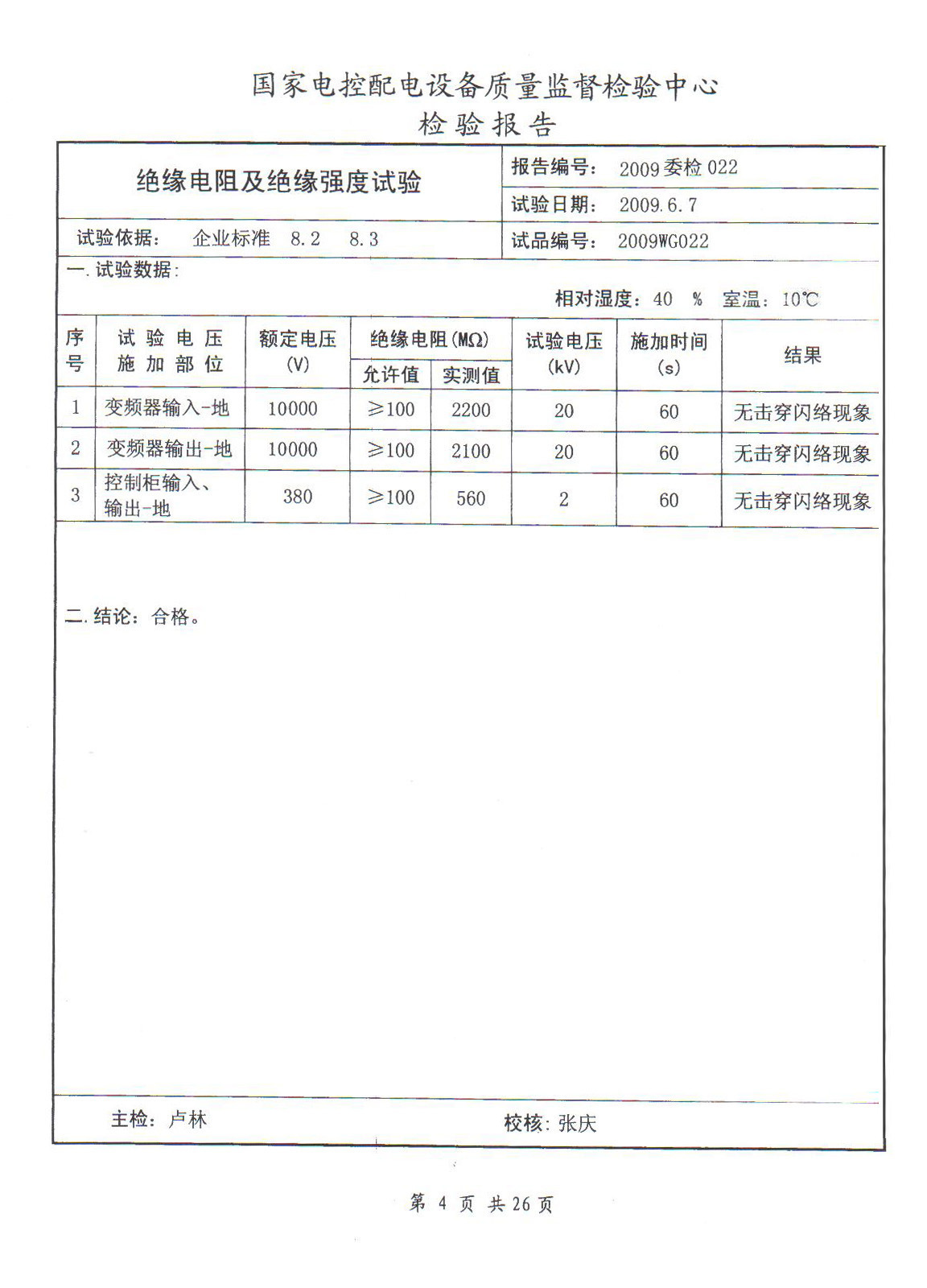

国家电控配电设备质量监督检验中心的检验报告

北京能之星电器设备有限公司

北京能之星电器设备有限公司

联系电话:010-83836595 13718031843