清河县森锐贸易有限公司

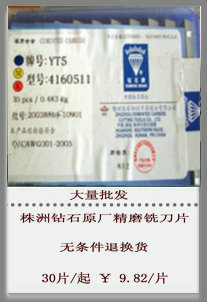

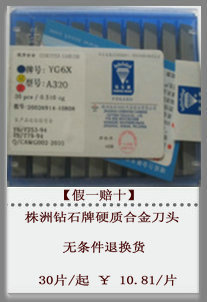

主要经销硬质合金刀片 株洲钻石原厂刀具 及自主畅销品牌 原粉料森哥锐刀具 铣刀片 再生料刀头 非标硬质合金定制等等。

密切联系生产厂商,配合产品所需的不同规格高品质刀片。一直以来在质量优良、创新的基础上致力于开发研制,技术含量高的新产品。增强市场竞争力,扩大市场。

本公司专业销售各种刀具,生产的刀具种类达8000多种, 应用刀具计算机辅助设计(CAD)和刀具计算机辅助制造(CAM)技术,为客户提供硬质合金圆锯片及金刚石刀具的研磨、翻新、换齿等多项业务;从产品开发研究、生产和销售直至售后服务都具有严格的科学管理并保证其产品稳定出众的品质,秉承以用户至上为宗旨,追求完美质量、不断创新、为用户提供及时的服务,让客户满意。

公司全体员工为一个共同目标而努力——为客户提供最合理的价格、最优质的产品和最完善的售后服务。

紧握森锐手 ,永远是朋友!!!

常用的焊接刀头型号

| A1型 | A110 | A112 | A114 | A116 | A118 | A120 |

| A122 | A122A | A125 | A125A | A130 | A140 | |

| A150 | A160 | A170 | ||||

| A2型 | A212 | A212Z | A216 | A216Z | A220 | A220Z |

| A3型 | A312 | A312Z | A315 | A320 | A320Z | A325 |

| A325Z | A330 | A330Z | A340 | A340Z | ||

| A4型 | A412 | A412Z | A416 | A416Z | A420 | A425 |

| A425Z | ||||||

| B1型 | B2 | B3 | ||||

| C1型 | C116 | C120 | C122 | C125 | ||

| C3型 | C303 | C304 | C305 | C306 | C308 | C310 |

| C312 | C314 | C316 | ||||

| C4型 | C420 | C425 | C430 | |||

| C5型 | C539 | C545 | ||||

| D1型 | D115 | D115Z | D120 | D120Z | D125 | D125Z |

| D2型 | D210 | D210A | D212 | D212A | D214 | D214A |

| D216 | D216A | D218 | D218A | D218B | D220 | |

| D222 | D222A | D224 | D226 | D228 | D228A | |

| D230 | D232 | D232A | D236 | D238 | D240 | |

| D246 | ||||||

| E型 | E108 | E109 | E210 | E211 | E213 | E214 |

| E215 | E216 | E217 | E320 | E325 | E330 | |

| E515 | E522 | E525 | ||||

| F型 | F115 | F118 |

3型/4型硬质合金机夹刀片及铣刀片(精磨/毛坯)型号等等..

硬质合金刀片焊接基本常识 硬质合金刀片硬度,脆性大,若在焊接过程中工艺稍有疏忽,刀片就会因产生裂纹而导致报废,因此如何避免产生焊接裂纹成了刀具焊接过程中必须解决的重要问题. 焊接刀裂纹形成的机理及类型 1) 加热对硬质合金形成裂纹的影响 硬质合金刀片与钢(刀杆)的热膨胀系数相差较大,而且合金的导热性能也较刀体材料差,若在焊接时快速加热会产生很大内应力,促使刀片在焊接层处热应力过大导致刀片崩裂。 因此焊接温度控制在约大于焊料溶点30~50℃。选用的焊料其熔点应低于刀杆熔点60℃,焊接时火焰应由下向上均匀加热慢慢预热进行焊接,因此要求刀槽与刀片焊接面形成一致。局部过热会使刀片本身或刀片与刀杆的温差较大(大与厚的刀片更为严重),热应力将使刀片刃口崩裂。所以要求预热时先对刀杆预热,若刀片与刀杆一起加热应前后左右往返移动火焰进行加热,这样可避免热量集中造成局部过热而产生裂纹。 2) 刀槽形状对裂纹形成的影响 刀槽的形状与刀杆焊接面不一致或相差较大,形成封闭式或半封闭式的槽形,易造成焊接面过多和焊层过大,由于热膨胀之后收缩率不一致,也易在刀片焊接处造成应力过大,形成崩裂。在满足使用所需要的焊缝强度要求下,尽可能减少钎焊面的面积。 3) 冷却对硬质合金刀片形成裂纹的影响 焊接中或焊接后进行冷却或急速冷却以及焊剂脱水不良,都会使刀片产生爆裂而裂纹贯通。因此要求焊料有良好的脱水性。焊后绝对不能放在水中急速冷却,要放在石灰、石棉粉、砂子等中缓慢冷却。最好缓冷后在300℃左右保温6小时以上随炉冷却。 4) 刀槽底面有缺陷对裂纹形成的影响 刀片和刀槽的接触面不平整,如有黑皮麻坑、局部不平等原因,使焊接不能形成平面结合,造成焊料分布不匀,这样不但影响焊缝强度而且引起应力集中,导致刀片断裂,因此,刀片要研磨接触面,对刀片刀槽的焊接面应清洗干净。 在铣刀片槽与刀片配合过程中,要求刀片伸出刀杆支承部分不大于0.5mm,如果刀片伸出刀杆支承部分过大或刀杆支承部分较弱,就会使刀具在焊接过程中承受拉力而产生断裂现象。 5) 刀片二次加热对裂纹形成的影响 刀片在钎焊后,紫铜钎料没有完全填满缝隙,个别出现虚焊,有的刀具在出炉过程中,刀片在刀杆上掉下来,因此需二次加热,这样一来,粘结剂Co严重烧损,WC晶粒长大,有可能直接导致刀片裂纹。 焊接应力引起裂纹的特征 硬质合金刀片上出现裂纹,在某种情况下是由于焊接应力过高,超过了钨钢刀头的强度而产生的。在焊接刀具时,刀体的高度hc应大于刀片高度ht3倍。如hc/ht,在焊接后,容易引起合金刀片断裂(见图1a);若hc/ht<3,硬质合金表层产生拉应力,也容易出现裂纹(见图1b);当hc/ht=4~5时,钨钢刀头表层无显著应力,故不易产生裂纹,即使有裂纹也不明显(见图1c);在hc/ht<8时,在焊接层上就产生均布载荷。而钨钢刀头弯曲沿合金刀片厚度方向产生拉应力,在焊接层的强度超过合金本身的力分布就更为复杂,因为不是在一个面上接合,而在两个、三个或四个面上结合。此外,硬质合金刀片迅速加热和快速冷却时,由于热量分布不均,都可能产生显著的瞬时应力。在快速加热时,硬质合金外层受压应力,中间则受拉应力。超过允许的加热速度时,就可能出现裂纹或内部的不可见裂纹(见图2a)。钨钢刀头焊接时,快速冷却也是很危险的,在这种情况下,外层上会出现拉应力,而引起硬质合金出现裂纹。 硬质合金刀片材质分类 |

| 更多产品 |

|