'

一、设备用途:

本设备主要用于平板、法兰、盘类、环件等厚度在有效范围内工件的高效钻孔加工。可在单质材料零件及复合材料上实现钻通孔、盲孔。机床加工过程数字控制,操作十分方便。能实现自动化、高精度、多品种、大批量生产。

二、设备特点:

本设备主要有工作台、移动式龙门、钻铣削动力头、循环冷却装置、液压系统、电气系统等组成。滚动直线导轨副支撑和导向、精密丝杠副驱动,机床具有较高的定位精度和重复定位精度。

1、床身工作台:

床身系焊接钢结构件,经人工时效热处理去除内应力后加工,动静刚性具佳,不变形。工作台面上安装有布局合理的支承板,用于装夹工件。工作台最大承重3吨。床身左、右边上面,布置超高承载力的滚动直线导轨副和精密丝杠副。驱动系采用AC伺服电机和精密丝杠副双侧驱动,使龙门作X轴方向移动。床身底面上分布有可调螺栓,可以方便地调整床身工作台的水平。

2、移动式龙门

龙门系焊接钢结构,经人工时效热处理去除内应力后加工,动静刚性具佳,不变形。在龙门前侧安装有两条超高承载力的滚动直线导轨副。并在上方安装有一套精密滚珠丝杠副及一台伺服电机,使动力头滑板作Y轴方向移动。在每个动力头滑板上均安装一个钻削动力头。龙门的移动是由伺服电机通过皮带轮带动滚珠丝母在滚珠丝杠上的旋转来实现。

3、移动滑鞍

移动滑鞍系焊接钢结构件、滑鞍上安装有两条超高承载力的滚动直线导轨副和一套精密滚珠丝杠副及一台伺服电机,驱动钻削动力头作Z轴方向移动,可实现动力头快进、工进、快退、停止等动作。具有自动断屑、退屑、暂停功能。

4、钻削动力头

钻削动力头采用主轴专用变频电机,通过齿形同步带带动专用精密主轴,实现变频无级变速,进给为伺服电机和滚珠丝杠驱动。X、Y轴能够联动,采用半闭环控制,能够实现直线、圆弧插补功能。设定扭矩后,当钻头快进接触工件,可自动转换为工进。当钻头钻透工件后,可自动转换为快退,实现自动进给循环。工作进给速度由数控调整设定。主轴端为BT40锥孔。

5、自动润滑装置及防护装置

本机床配有自动润滑装置,可以对各处导轨、丝杠、齿条等运动副进行自动润滑。机床X轴、Y轴均配备防尘防护罩,工作台四周安装有防水溅挡板。

6、主要附件

配备机床照明灯,有利于操作工操作。

7、全数字数控控制系统

①具备断屑功能,可在人机界面上设定断屑时间和断屑周期。

‚具备提刀功能,可在人机界面上设定提刀高度,钻削到此高度时,钻头快速提起至工件上方,然后甩屑,再快进至钻削面并自动转换为工进。

ƒ集中式操作控制箱及手持单元,采用数控系统,并配有USB接口和LCD液晶显示屏。为方便编程、存储、显示和通讯,操作界面具有人机对话、误差补偿、自动报警等功能。

④设备具备加工前孔位预演和复检功能,操作十分方便。

8、机床使用正常条件

电源:三相AC380V±10%,50Hz±1

环境温度:0°~45°

机床逻辑控制采用系统内置PLC控制,可进行故障检测、报警,报警界面全中文。

三、设备参数:

1).机床型式

龙门移动式(X轴导轨丝杠上置)

2).工作台面尺寸

1000×2000mm

3).主轴下端距工作台的距离

160~560 mm

4).加工能力

最大钻孔直径

Ø50mm(材质Q345)

最大钻孔深度

200mm(孔径:孔深≦1:5)

特别说明:本机一般要求钻孔深度不得大于5倍径,对于大于5倍径的深孔,需要用定位钻先打定位孔,再用长钻头钻孔。

5).钻削动力头型式

钻削动力头

6).钻削动力头数量

1个

7).主轴端连接型式

BT40锥孔

8).主轴电机功率

3.0KW×1

9).主轴转速

240—960r/min

10). 主轴最大输出扭矩

160Nm

额定扭矩

120Nm

12).X轴性能参数

龙门纵向移动行程(X轴)

1000mm

X轴移动速度

0~8000 mm /min

13).Y轴性能参数

动力头横向移动行程(Y轴)

2000mm

Y轴移动速度

0~8000 mm /min

14).Z轴性能参数

动力头滑台垂直行程(Z轴)

400mm

Z轴进给速度

0~4000 mm /min

15).数控轴数

3轴

16).机床精度

定位精度

<0.04mm(1000mm以内,全程0.08mm内)

重复精度

≤0.03mm(1000mm以内,全程0.6mm内)

主轴与工作台的垂直度

≤0.04mm(100mm以内,全程0.10mm内)

主轴端面及侧面跳动度

≤0.02 mm

17).液压系统压力

6.0MPa

18).润滑系统压力

1.0MPa

19).外冷系统压力

0.2MPa

20).机床总功率

约15KW

21).机床总重量

约4t

22). 机床外形尺寸(长×宽×高)

3300mm×2200mm×2000mm

参数名称 | 项目 | 参数值 |

工件尺寸 | 材料重叠厚度 | 80mm |

宽度×长度 | 1000mm*2000mm |

主轴 | 快换夹头 | BT40 |

钻头直径 | 10-36 |

变速方式 | 手动高低速+无级变频调速 |

转速 | 240-960 |

行程长度 | 400mm |

加工进给 | 200mm |

工件加紧 | 加紧方式 | 液压装夹 |

冷却液 | 方式 | 电动循环 |

容量 | 20L |

液压 | 夹紧压力 | 0.6MPA |

油箱容量 | 40L |

电机 | 主轴 | 3kw6极 |

Z轴进给伺服系统 | 1.2KW |

液压泵 | 2.2kw |

冷却泵 | 0.75kw |

X轴电气系统 | 1.2KW |

Y轴电气系统 | 1.2KW |

机床尺寸 | 长度×宽度×高度 | 3300mm*2200mm*1800mm |

毛重量 | 主机 | 3.5T |

四、技术基本要求:

1).此设备的钻孔效率应达到符合下面的基本要求:加工材料为低合金高强度结构钢板(Q345)厚度为100mm、钻孔直径为30mm,实行一次性钻孔,单轴钻单个孔的时间小于100秒,光洁度达12.5。

2).其它数控设备编制的钻孔加工程序,只要格式是一般通用格式,都可以在此数控钻床上使用。

3).当找正工件,设备虽然还没有启动,但主轴可以手动转动,以方便找正工件操作。

4).工作台四周防水溅挡板,前端面为翻折式,方便装卸工件;两侧面为抽拉式,方便操作人员出入。

5).此设备的安装可以采用沉在地下和地上两种方案,并配有安全防护装置,并提供两种方案的地基图纸资料。

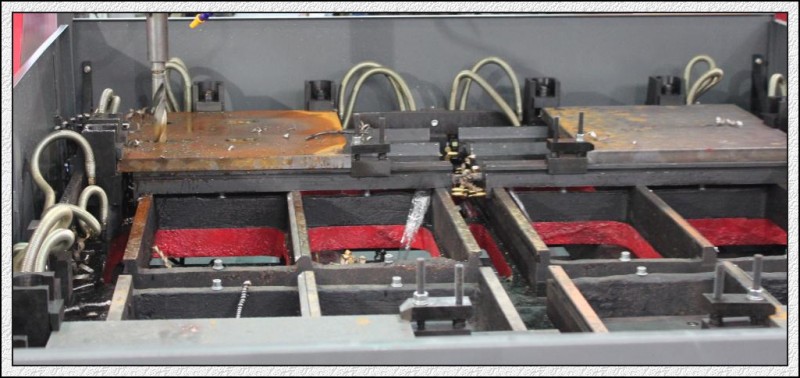

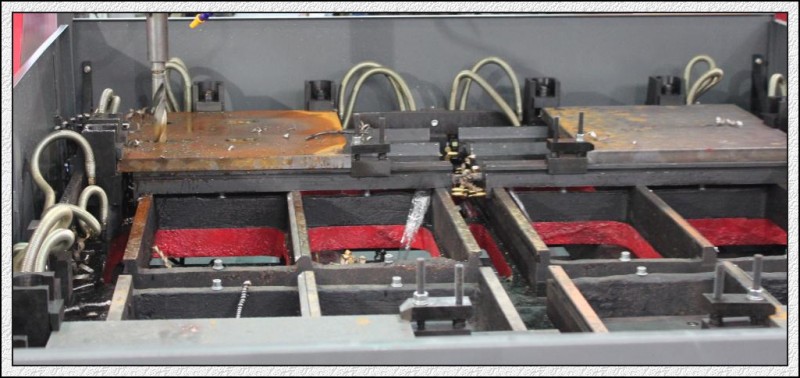

五、加工样品:

六、预验收:

机床设备出厂前在卖方工厂进行预装调试,并于出厂前三周通知买方进行预验收。预验收前卖方出具各项检验报告和数据记录。预验收合格后,双方签署预验收报告,预验收所需全部工具、检具、刀具和试件等由卖方提供,预验收包括内容如下:

①制造装配质量及表面质量

②几何精度、位置精度

③机床运转和动作程序

④机床负载试验

七、验收:

机床由卖方在买方工厂安装完成后,双方共同对验收内容中所列全部内容逐项进行验收,最终验收包括内容如下:

①机床整体质量及安装调试质量

②机床几何精度及位置精度

③试件加工检验,必须符合试件的加工精度,以便验证机床的加工精度

④当全部检验合格后,双方签署验收报告。

八、双方职责:

甲方:设备调试验收时甲方应派人积极配合,并提供与设备调试验收相关的便利条件。

乙方:

1.产品到厂后免费进行安装调试。

2.产品最终交工验收合格,双方代表签署终验收报告之日起一年内,免费更换有质量问题的零部件。

3.产品安装调试后,负责培训甲方机械、电气、液压方面的维修人员及操作人员。

4.产品投产使用初期,配合甲方操作使用,熟悉产品性能,直到甲方完全掌握为止。

5.提供终身技术服务,并及时有偿提供备品配件和维修等方面的支持。

九、其它:

产品在使用过程中,发现质量问题,在接到用户通知后,4小时内作出答复,必要时36小时内到达用户现场排除故障,并做到故障不排除,维修人员不撤离现场。

'