标准配置:砌块成型机(含模具)、PLC电控柜、油站、布料机、送板床、8米输送机、15块托板、4米链式候板架、双板叠板机

自配设备:JS750搅拌机、PLD1200三仓配料站、小型装载机、运输叉车、80t

水泥罐

技术及工艺细节描述:

机架部分:

1、机架采用二氧化碳焊接工艺制造,刚性好,强度高,尺寸误差小,焊接变形小。

2、四个导向柱采用专用工装定位和装配,模具互换性好,形位公差保证的好。设备安装精度高。通常更换模具用工少。

震动系统:

1、我公司最新研制的敲击式震动系统,使振动力集中在模具下方,减少将振动力传递到机架上,最大限度减少对设备的损坏。

2.具有超平衡振动力,能保证做出制品高度的一致性,而且最主要的是做高砖时,保证砖的上下密度一致。

3、电机激振,采用德国变频技术,结合PLC控制,在不需要震动的时候低速运转,从而减少了瞬间启动电流,控制电机的温升过程,避免了因此过热而烧坏电机。

布料系统:

1、特殊的布料系统,采用强制破拱布料方式,360度旋转起到二次破拱作用,布料机主轴异步联动,布料快速、均匀。

2、料车采用双速设计,前两排轴转速高于后三排轴。使产品密实均匀,解决了前松后实的现象。

3、柔性推进,布料机前后往复运动采用两个油缸驱动杠杆机构(双拐臂)进行控制,刚性和同步性能好。

叠板机:

采用双板叠板机,能够叠双板,总叠板数10板(标砖),减少叉车趟数,增加了效益。

机电液控制系统:

1、采用先进的机电液一体化高低压双比例控制技术,分别控制布料和振动成型,使得布料相当均匀,成型效果最佳。

2、压力和振动有机结合,使成型的混凝土制品密实度高,性能优良。

3、液压件均选用知名品牌凯利嘉产品,质量可靠、性能稳定、寿命长等优点。

PLC电气控制:

1、 砌块成型机生产的全过程采用PLC智能控制,可以通过比例阀,在触摸屏上设定各个动作的流量,压力等技术参数,实现理想的人机对话。

2、 在控制系统中设计有安全逻辑控制和互锁保护电路,具有误操作提示,防止误操作,故障自诊断功能,还可配备远程控制功能。在显示屏中存储有多组配方数据,还 能自动记录日产量和累计产量。

3、 电气控制元件均为进口的品牌产品,如三菱,施耐德,欧姆龙,西门子等,性能可靠,故障率低。

自动上板机:

万达自行设计的全自动上板系统,能够实现故障报警,上板上限自动停止。可设置升板数量(1-20块),一次上板最多20块。具有升降精度高、自动进出送板箱、控制灵活等特点。可与其他设备进行在线连接,也可单独控制,是实现整线自动化及高产量的必备设备。

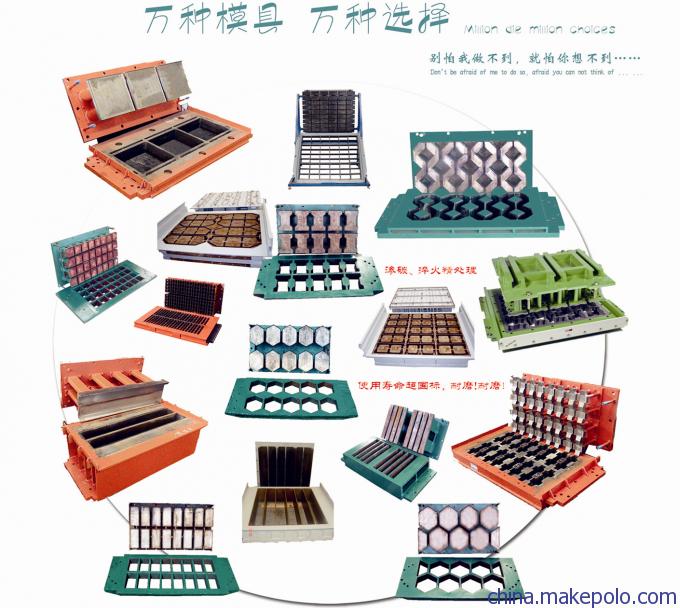

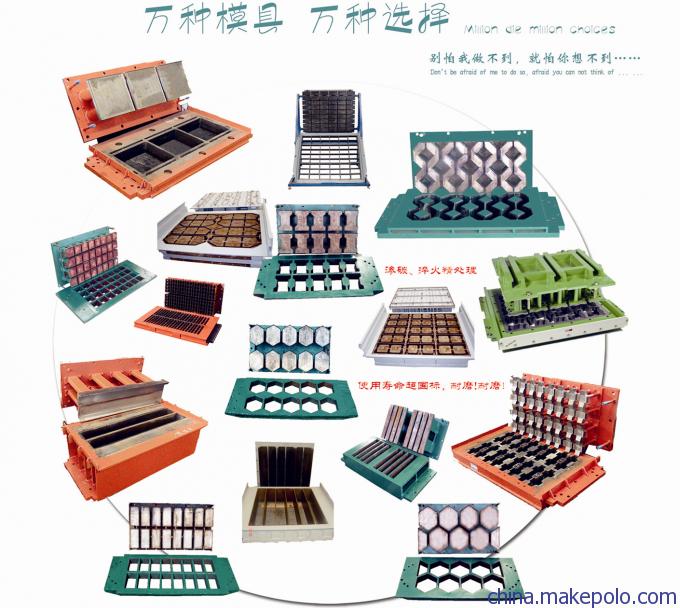

模具:

1、模具采用钢材,为济钢345R的材质钢板焊接而成,并且采用先进的高温渗碳淬火技术,特殊模具还采用数控切割和SC、C、N、共渗及SB技术。有效硬化层1-1.5mm,压头板、模框体的表面硬度高达HRC80°以上,使模具表面的硬度高达HRC56-62°。

制造出的模具精度高,上下模间隙均匀一致。最多可保证使用20万次,使用寿命是正常模板3-5倍,减少更换模具的频率,减少成本。