主要用途及原理

本机适用于对粉状物粒进行混合和制粒,可广泛地用于医药、食品、化工、轻工等行业。

本机的造粒过程是由混合及制粒两道工序在同一容器中完成,粉状物料在固定的锥形容器中, 由于混合桨的搅拌作用,使粉料碰撞分散呈半流动的翻滚状态,并达到充分的混合,随着粘合剂的注入,混合机 搅拌机 乳化机 分散机使粉料逐渐湿润。物料形状发生变化,加强了混合桨和筒壁对物料的挤压,磨擦和捏合作用,从而形成疏松的软材,这些软材在整粒桨的作用下,逐渐形成细小而均匀的湿颗粒

一. 产品简介

我厂设计生产的GHL高速混合制粒机,是在引进同类产品基础上加以改造的结果,它具有操作简便,工艺精湛等优点,制粒16~80目,整个造粒过程仅需几分钟就可完成。国外所用的粘合剂属于树脂类有机溶剂,而我国制药行业大多数采用淀粉粘合剂,我们先后对四类磺铵类、维生素类、抗生素类、复方类等10个药品进行了制粒和压片,采用多种不同比例淀粉和不同浓度的有机溶剂作粘合剂进行试验,制出的颗粒性能稳定,质量符合标准。

混合制粒机与传统的造粒工艺相比较,其优点之处表现在:

(1)制粒所需的粘合剂量少,因而干燥时间短。

(2)可在不改变任何工艺的情况下,按现有配方制粒。

(3)颗粒近似球形,均匀、粒度小、密度低,从而压片时流动性好,易填满模腔,压力小,片重稳定,减轻劳动强度。

(4)颗粒小,冲压时颗粒境界未被破坏,易溶解和扩散。

(5)片子表面光滑细密。

(6)制得颗粒比挤压成粒疏松,而较沸腾制粒紧密。

混合制粒机在同一容器内完成,干混--湿混--制粒,工艺缩减,是满足GMP规范的理想装备。

二 型号和应用

*医药品的造粒

*食品工业的造粒、化学调味品、乳制品、香辣料、香料、酸味料、食品添加剂、食用色素。

*化学工业的造粒

合成树脂、洗消液、脱臭剂、染料、干燥剂、除湿剂、酵母、油脂、脱色、酸化剂、杀虫剂、颜料、触媒消毒剂。

*饲料添加剂、鱼类饲料、畜产饲料。

*农药

防疫药剂、除草剂、水合剂、中合剂。

*肥料、石膏、尿素。

三 混合制粒机的原理

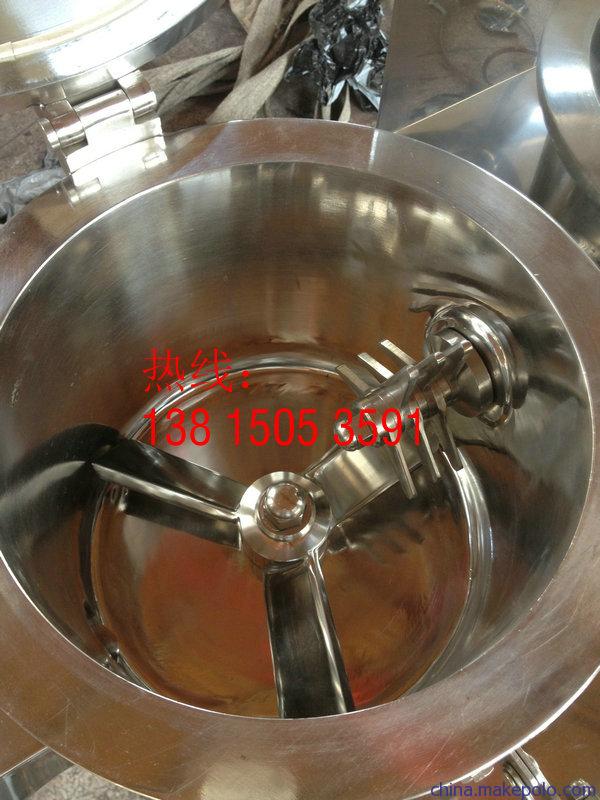

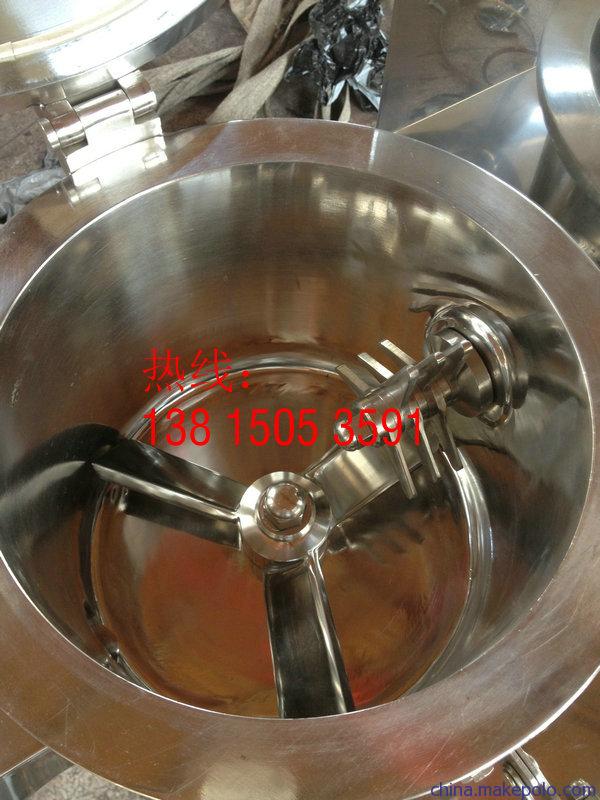

将原料一次性加入筒体,经搅拌混合后注入粘合剂 ,或将原料与粘合剂一次性加入工作容器,由搅拌桨混合制成软材后,切割绞刀将软材绞碎成粒。

带动绞刀的均为双速电机,因而控制粘合剂的溶度,绞刀转速,绞碎时间便可获得不同粒度的颗粒,保证生产药品在批与批之间,其粒度分布、密度、流动性等方面质量达到较高的水平,设备按同一程序自动生产,保证产品的制粒质量。

五 结构特点

(1)混合切碎装置均有两种速度供选择。

(2)按照制粒工艺设定制粒时间,手动操作混合、切碎,到达时间,机器自动停止。

(3)筒盖开启,闭合轻巧,方便可靠。

(4)混合、切碎装置的密封部位及筒体清洗方便。

(5)驱动混合、切碎装置的电机与卸料阀门、启盖装置是联锁的,只有当卸料阀门关闭,筒盖闭合后,混合、切碎装置的电机才会工作,反之,则不会工作。

GHL高效混合制粒机与目前制药界运用的立式同类产品比较,具有如下优点:

*避免了轴承润滑所导致的污染;

*搅拌混合,绞碎时间采用自动控制与手控并具,既能全自动操作,又能手控。

*容器开启不需要液压控制,避免了液路带来的繁琐工作,结构简

粉体物料与粘合剂在圆筒形容器中由底部混合桨充分混合成湿润软材,然后由侧看的高速粉碎桨切割成均匀的湿颗粒。

本机采用卧式圆筒构造,结构合理。

天气密封驱动轴,清洗时可切换成水。

流态化造粒,成粒近似球形,流动性好。

较传统工艺减少25%粘合剂,干燥时间缩短。

每批次干混2分钟,造粒1—4分钟,工效比传统工艺提高4—5倍。

在同一封闭容器内完成,干混一湿混一制粒,工艺缩减,符合GMP规范。

整个操作具有严格的安全保护措施。 |

|

|

名称 |

型号 |

|

10 |

50 |

150 |

200 |

250 |

300 |

400 |

600 |

|

容积(l) |

10 |

50 |

150 |

200 |

250 |

300 |

400 |

600 |

|

产量(kg/batch) |

3 |

15 |

50 |

80 |

100 |

130 |

200 |

280 |

|

混合速度(r.p.m) |

300/600 |

200/400 |

180/270/ |

180/270 |

180/270 |

140/220 |

106/155 |

80/120 |

|

混合功率(kw) |

1.5/2.2 |

4/5.5 |

6.5/8 |

9/11 |

9/11 |

13/16 |

18.5/22 |

22/30 |

|

切割速度(r.p.m) |

1500/3000 |

1500/3000 |

1500/3000 |

1500/3000 |

1500/3000 |

1500/3000 |

1500/3000 |

1500/3000 |

|

切割功率(kw) |

0.85/1.1 |

1.3/1.8 |

2.4/3 |

4.5/5.5 |

4.5/5.5 |

4.5/5.5 |

6.5/8 |

9/11 |

|

压缩 空气耗量(m3/min) |

0.6 |

0.6 |

0.9 |

0.9 |

0.9 |

1.1 |

1.5 |

1.8 | |