联轴器 DC型 卷筒联轴器 DC08A 联轴器行业销售

'

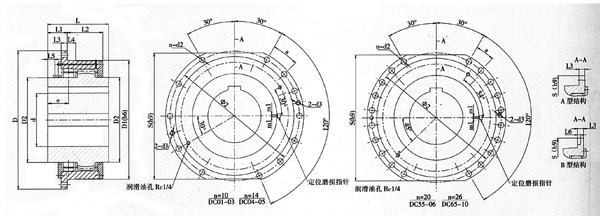

DC型鼓形齿式联联轴器

| DC 型—鼓形齿式联轴器(JB/T 8854.1-2001)代替JB/ZQ4380

DC系列 卷筒用鼓形齿式联轴器

一、DC系列卷筒联轴器性能与结构

卷筒用鼓形齿式联轴器由带鼓形齿式的半联轴器、带连接法和内齿圈的外套、带外球面的承载环、端盖和密封圈等组成。与其他卷筒用联轴器比较,具有工作稳定,能承受很的径向载荷和传递较大的转矩,结构紧凑牢固,系列化设计,可简化整机结构,减轻设备重量,调位性能好,安装、调整方便等特点。其主要用于起重设备中起升机构的减速器输出轴与钢丝绳卷筒的联接,也适用于其它类似的既传矩又承受径向载荷的机械设备,但不能用作需承受轴向载荷的传动。

二、标志方法

卷筒用鼓形齿式联轴器规定的标记方法如下:

DC系列卷筒用联轴器的基本参数和主要尺寸

DC系列卷筒用联轴器的基本参数和主要尺寸 | 型号 | 许用转速 | 公称转矩 | 径向载荷 | 轴孔 | 外形尺寸 | 卷筒联结尺寸 | 磨损刻度 | 轴向间隙 | 载荷位置 | 转动惯量 | 质量 | | 直径 | 长度 | | nmax | Tmax | Frmax | dmax(H7) | Lmin | D | D1(h6) | D2(h9) | L1 | L2 | L3 | L4 | L5 | L6 | S(h9) | Ф2 | n-d2 | 螺栓 | a | d3 | r | m1 | Xmax | e | I | m | | r/min | N.m | N | mm | mm | mm | mm | Kg.㎡ | Kg | DC01A

DC01B | 200 | 16000 | 18000 | 110 | 185 | 400 | 280 | 180 | 80 | 85 | 15

20 | 25 | 26 | 11 | 360 | 360 | 10-18 | M16 | 30 | M16 | 2.5 | 1.0 | ±2.5 | 88 | 1.0 | 80 | DC02A

DC02B | 200 | 22400 | 25000 | 125 | 200 | 420 | 310 | 212 | 80 | 95 | 15

20 | 25 | 26 | 11 | 380 | 380 | 10-18 | M16 | 30 | M16 | 2.5 | 1.0 | ±2.5 | 88 | 1.5 | 100 | DC03A

DC03B | 200 | 31500 | 35500 | 150 | 225 | 450 | 340 | 230 | 80 | 105 | 20 | 25 | 34 | 11 | 400 | 400 | 10-22 | M20 | 30 | M20 | 2.5 | 1.0 | ±2.5 | 88 | 2.5 | 120 | DC35A

DC35B | 200 | 45000 | 50000 | 160 | 235 | 510 | 400 | 250 | 95 | 115 | 20

25 | 30 | 34 | 15 | 460 | 460 | 10-22 | M20 | 30 | M20 | 2.5 | 1.4 | ±2.5 | 106 | 3.0 | 150 | DC04A

DC04B | 200 | 63000 | 71000 | 200 | 250 | 550 | 420 | 280 | 95 | 130 | 20

25 | 30 | 34 | 15 | 500 | 500 | 14-22 | M20 | 20 | M20 | 2.5 | 1.4 | ±2.5 | 106 | 4.5 | 190 | DC05A

DC05B | 200 | 90000 | 90000 | 220 | 265 | 580 | 450 | 215 | 95 | 145 | 20

25 | 30 | 34 | 15 | 530 | 530 | 14-22 | M20 | 20 | M20 | 2.5 | 1.4 | ±2.5 | 110 | 7.25 | 245 | DC55A

DC55B | 200 | 125000 | 112000 | 240 | 290 | 620 | 500 | 345 | 101 | 160 | 25

30 | 35 | 35 | 19 | 560 | 560 | 20-22 | M20 | 13.3 | M20 | 2.5 | 1.8 | ±2.5 | 110 | 10.3 | 330 | DC06A

DC06B | 200 | 160000 | 140000 | 260 | 300 | 650 | 530 | 375 | 101 | 170 | 25

30 | 35 | 35 | 19 | 580 | 600 | 20-22 | M20 | 13.3 | M20 | 2.5 | 1.8 | ±2.5 | 116 | 15.5 | 385 | DC65A

DC65B | 200 | 190000 | 165000 | 270 | 300 | 665 | 545 | 387 | 101 | 175 | 25

30 | 35 | 35 | 19 | 590 | 615 | 26-22 | M20 | 10 | M20 | 4 | 1.8 | ±2.5 | 116 | 18.3 | 435 | DC07A

DC07B | 200 | 224000 | 180000 | 280 | 310 | 680 | 560 | 400 | 101 | 180 | 25

30 | 35 | 35 | 19 | 600 | 630 | 26-22 | M20 | 10 | M20 | 4 | 1.8 | ±2.5 | 116 | 21.4 | 485 | DC08A

DC08B | 200 | 315000 | 224000 | 300 | 345 | 720 | 600 | 437 | 111 | 185 | 35 | 43 | 35 | 21 | 640 | 660 | 26-26 | M24 | 10 | M24 | 4 | 2.2 | ±2.5 | 118 | 30.6 | 550 | DC09A

DC09B | 200 | 450000 | 280000 | 340 | 380 | 780 | 670 | 487 | 111 | 200 | 35 | 43 | 35 | 21 | 700 | 730 | 26-26 | M24 | 10 | M24 | 4 | 2.2 | ±2.5 | 118 | 40.2 | 650 | DC10A

DC10B | 200 | 560000 | 355000 | 380 | 420 | 850 | 730 | 545 | 111 | 215 | 35 | 43 | 35 | 21 | 760 | 800 | 26-26 | M24 | 10 | M24 | 4 | 2.2 | ±2.5 | 120 | 65.1 | 890 |

选型方法和计算

1、卷筒用鼓形齿式联轴器的选型,一般是根据起重设备的实际工况,减速器的轴伸配合以及卷筒的联接尺寸来进行的。

2、联轴器的选型可按计算转矩和最大径向载荷进行计算:Tk≤Tkmax

Fr≤Frmax+(Tkmax-Tk)·k1

式中: Tk联接处的计算转矩,由下式给出:Tk=9550NT/nT.ηT.k2.Φ6

Tkmax---标准联轴器的许用最转矩N.m

Fr--由联接处实际承受的径向载荷N

Fmax--标准联轴器的许用最大径向载荷N

NT--减速器输出功率,或钢丝绳卷筒的缠绕功率 Kw

nT--稳定运行时卷筒转速r/min

ηT--卷筒支承轴承的功率ηT=0.98滚动轴承,

ηT=0.96滚动轴承,

k1--径向载荷补偿系数(由表3给出)

k2--工作级别系数(由表4给出)

Φ6--动载系数由下式给出

Φ6=(1+Φ2)/2

Φ2--起升载荷系数,一般在1-2之间

表3 径向载荷补偿系数k1

| 规格 | DC 01

DCL 01 | DC 01

DCL 01 | DC 01

DCL 01 | DC 01

DCL 01 | DC 01

DCL 01 | DC 01

DCL 01 | | 系数k1 | 5.2 | 4.7 | 4.1 | 3.7 | 3.4 | 3.0 | | 规格 | DC 55

DCL 55 | DC 06

DCL 06 | DC 07

DCL 07 | DC 08

DCL 08 | DC 09

DCL 09 | DC 10

DCL 10 | | 系数k1 | 2.8 | 2.6 | 2.4 | 2.2 | 2.0 | 1.8 |

表4 工作级别系数

| 工作级别C | M2 | M3 | M4 | M5 | M6+ | M+7 | M8 | | 系数k2 | 1.0 | 1.12 | 1.25 | 1.4 | 1.6 | 1.8 | 2.0 |

表5 工作级别C

| 利用等级 | 缩写 | V000 | V012 | V025 | V05 | V1 | V2 | V3 | V4 | V5 | | 根据一年内每天平均利用时间(小时计) | ≤0.125 | >0.25-0.25 | >0.125-0.5 | >0.5-1 | >1-2 | >2-4 | >4-8 | >8-16 | >16 | | 载荷谱 | 编号 | 级别 | 说明 | 工作级别C | | 1 | 轻级 | 很少承受最大载荷 | M0 | M0 | M1 | M2 | M3 | M4 | M5 | M6 | M7 | | 2 | 中级 | 承受最小中等和最大载荷的频率大致相等 | M0 | M1 | M2 | M3 | M4 | M5 | M6 | M7 | M8 | | 3 | 重级 | 持续承受最大载荷 | M1 | M2 | M3 | M4 | M5 | M6 | M7 | M8 | M9 |

安装方法和注意事项

1、本联轴器安装前。应检查联接的配合,并清洗掉防锈油脂,去除毛刺,擦尽油污等。

2、安装时,先将外盖和密封圈套的半联轴器的减速器侧,然后将半联轴器加热后套装在减速器的输出轴上。注意,加热应在油浴中进行,油温不才超过130℃,且应缓慢均匀地加热,切不可加热过快,造成局部冷热不匀而变形。

3、当半联轴器冷却后,先按标记将外套装上,再将外盖、内盖和密封圈装上。

4、若联轴器较小,需采用整体加热套装时,联轴器在油浴中加热时间不得超过4小时,温度不得高与80℃,且应选用不会损害密封圈的导热油。

5、安装时,必须保证定位磨损指针的位置正确。装好后,指针两侧刻线与轴向定位刻痕平齐,指针前端刻线正对齿侧隙界限咔痕之间。

6、联轴器与卷筒的联接以及端盖紧固采用强度性能等级大于或等于8.8级的螺栓组,推荐按表8给定的预紧力矩拧紧,必要是由设计计算确定。

表6联接螺栓的预紧力矩

| 螺纹规格 | M8 | M10 | M12 | M16 | M20 | M24 | | 预紧力矩 (N。m) | 23 | 46 | 80 | 195 | 385 | 660 |

7、本联轴器不能承受轴向载荷。载荷工作时产生的附加轴向载荷必须始终由卷筒固定支承座承受,因此联轴器安装时必须保证轴向定位正确。否则卷筒工作时产生的弹性水平位移可能会破坏联轴器的轴向限位,造成联接失效,甚至酿成严重事故。

|

'