消失模铸造是将与铸件尺寸形状相似的石蜡或泡沫模型粘结组合成模型簇,刷涂耐火涂料并烘干后,埋在干石英砂中振动造型,在负压下浇注,使模型气化,液体金属占据模型位置,凝固冷却后形成铸件的新型铸造方法。

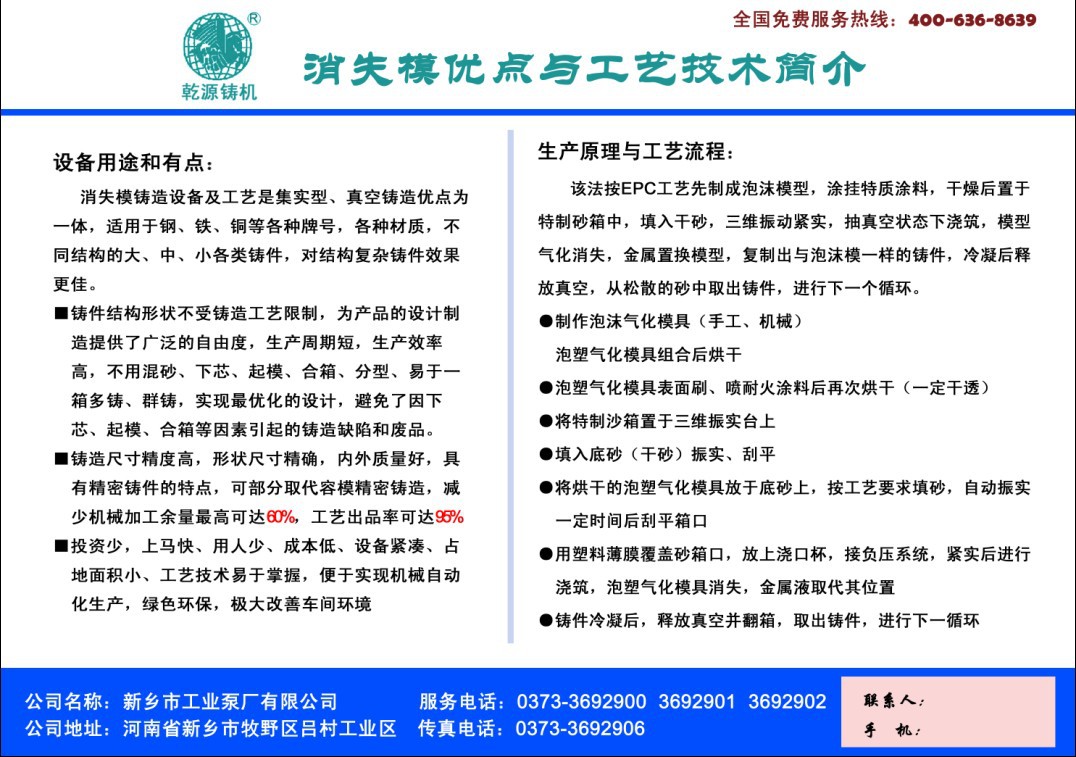

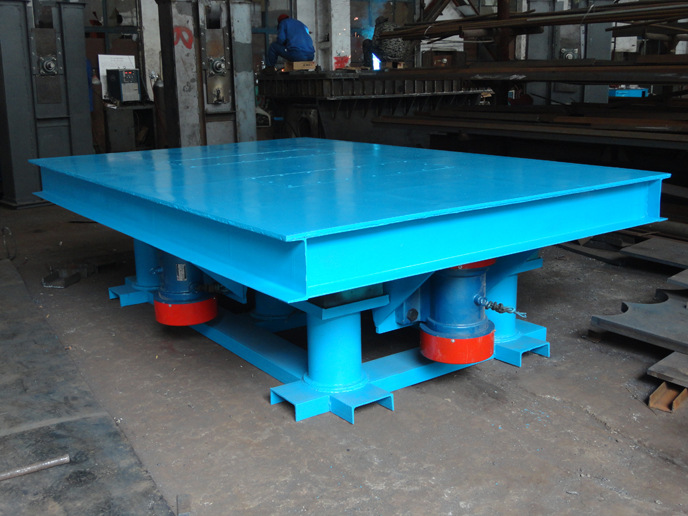

通常在铸造车间设置1-2台(造型时用)三维振动台,几个-十多个专用砂箱,砂箱吊运或设有辊(轨)道的砂箱简易输送线,干砂一般是自然冷却或设有简易型砂冷却装置,另加一套抽真空系统和砂除尘筛分设备。

主要特点:

铸件精度高

消失模铸造是一种近无余量、精确成型的新工艺,该工艺无需取模、无分型面、无砂芯,因而铸件没有飞边、毛刺和拔模斜度,并减少了由于型芯组合而造成的尺寸误差。铸件表面粗糙度可达Ra3.2至12.5μm;铸件尺寸精度可达CT7至9;加工余量最多为1.5至2mm,可大大减少机械加工的费用,和传统砂型铸造方法相比,可以减少40%至50%的机械加工间。

设计灵活

为铸件结构设计提供了充分的自由度。可以通过泡沫塑料模片组合铸造出高度复杂的铸件。

无传统铸造中的砂芯

因此不会出现传统砂型铸造中因砂芯尺寸不准或下芯位置不准确造成铸件壁厚不均。

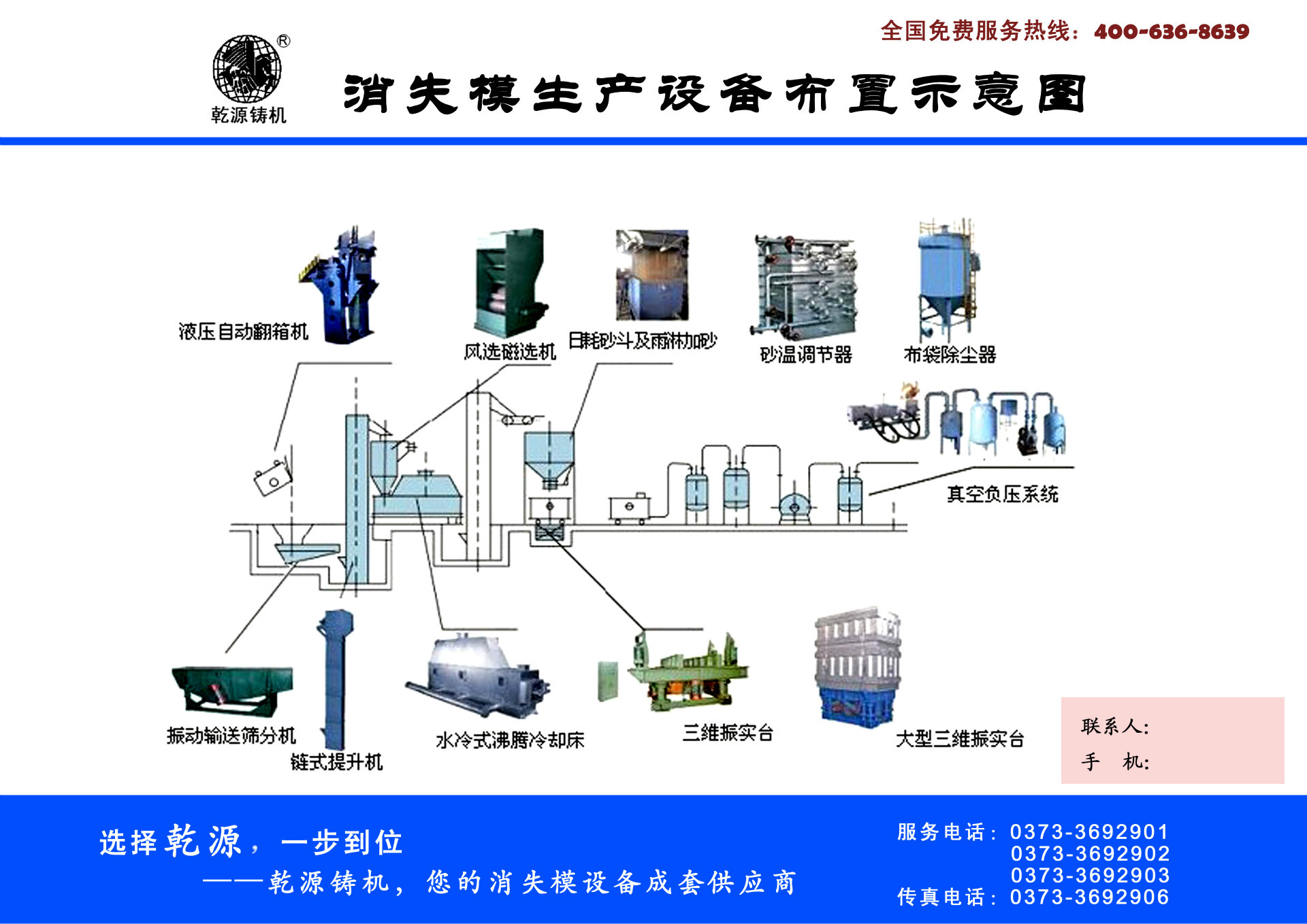

清洁生产

型砂中无化学粘结剂,低温下泡沫塑料对环境无害,旧砂回收率95%以上。

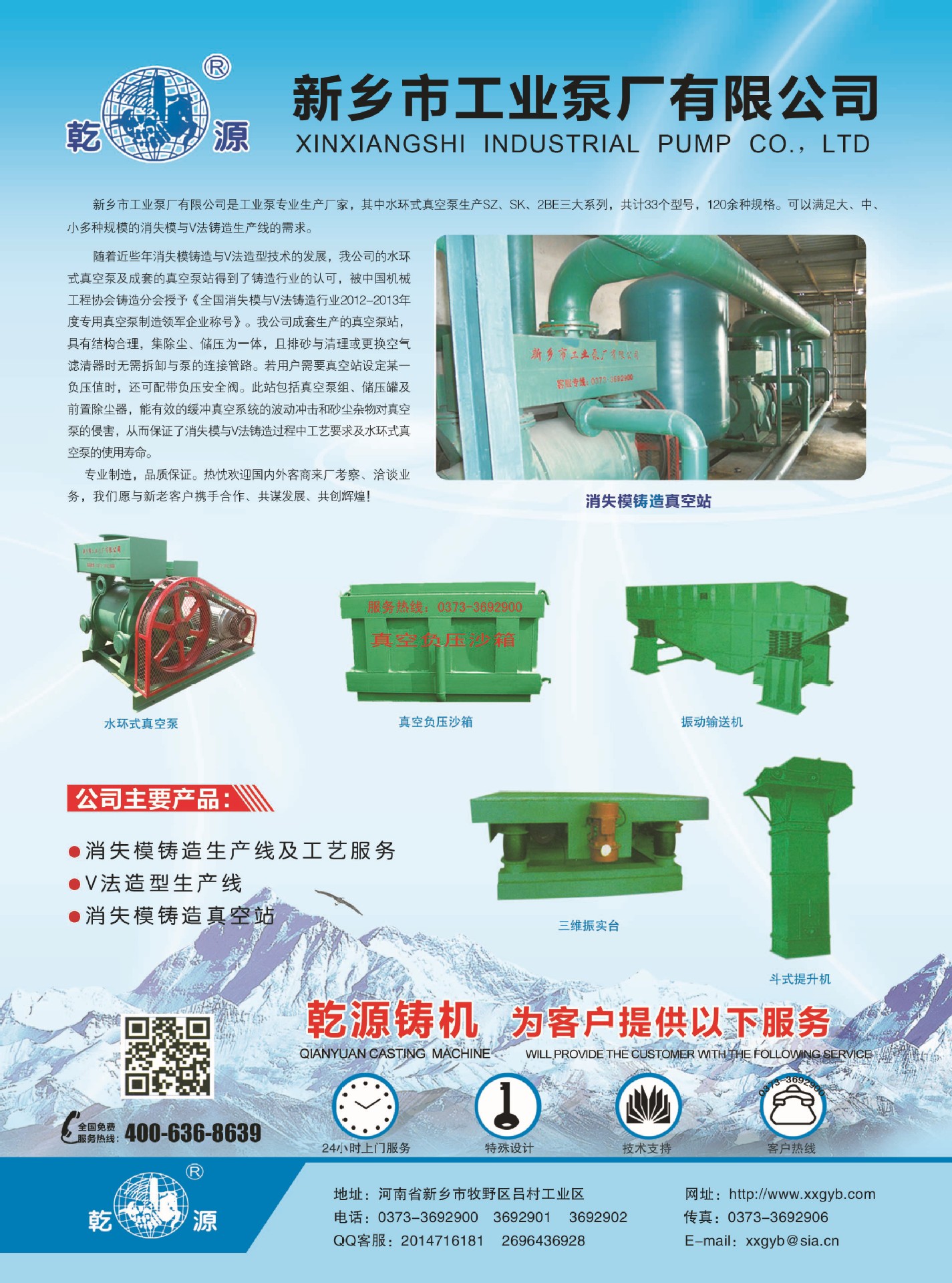

降低投资和生产成本

减轻铸件毛坯的重量,机械加工余量小。