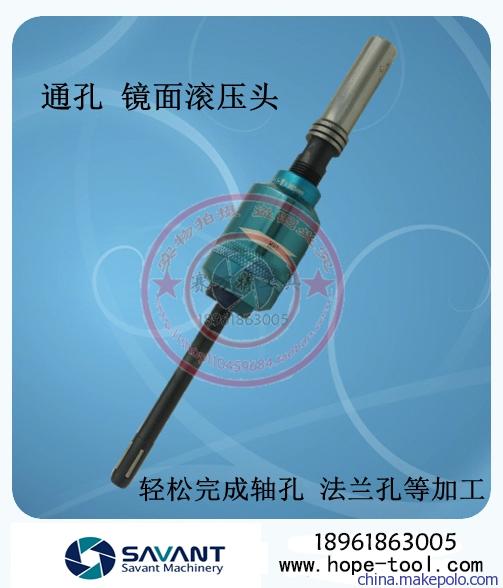

赛万特轴承孔镜面滚压头|内孔小孔滚压头|小孔径滚压|滚光刀

按客户要求定制。客户需提供加工图纸,或者直接说明实际加工尺寸。

■ 产品背景

传统的粗磨、精磨、抛光加工轴类、孔类零件的加工方法,不但质量差,而且生产效率低下,远远不能满足现代化大生产的需要。采用滚压技术不仅可以使产品

滚压刀具是目前国内最理想的镜面加工工具,将更广泛的应用于各个行业。

■ 产品介绍

滚压刀具是利用无切削滾压原理加工孔类和轴类零件,使经过滚压的工件表面达到镜面效果的高效专用工具。

滚压原理:滚压加工是由经过硬化和高度抛光的钢制滚子对工零件件表面进行滚压,随着滚子施加的压力超过零件材料的屈服点,工件的表面由于浅层材料的冷挤压而产生塑性形变,使工件形成一个明亮光滑、坚韧的表面。滚压刀具可在瞬间完成尺寸修整和表面镜面抛光,尺寸精度极高,且这种经过滚光硬化后的工件表面,耐磨性、耐腐蚀性、耐疲劳性明显得到提高。

■ 产品的性能特点

1、精度高:产品表面预留滚压量后,用镜面滚压工具一次精压就可以使产品表面粗糙度从Ra6.3um左右降底到Ra0.2-0.05um之间,唯有铸铁在Ra0.4-0.2um之间;具有机械微调装置,偏差控制准确(0.005mm以内),批量生产尺寸一致。通孔、盲孔、锥孔、外锥面、孔端面、阶梯轴都可以加工。每支调整范围0.5mm。

2、性能增:加工面经滚压后,摩擦系数减小,消除早起磨损,耐磨性得到提高;密度增大,耐腐蚀性增强,提高密封性;硬度可提高40HV,耐疲劳强度增加了30%。有效减少了常见的跑、冒、滴、漏现象。

3、效率高:一次加工速度是绗磨的20倍。大大缩短加工时间。(例:Φ100+0.03×300孔,1.5分钟内就可加工完,Φ30+0.02×40孔,10秒钟就可加工完成)。

4、成本低:本工具价格实惠,是同类国外产品的1/10;本工具体积小,操作简便,可长期使用,维修费用低,只是转动部位磨损,严重后只要更换部份配件即可,相当于购置了一台设备。

5、使用广:可以在车、镗、钻、铣、加工中心或数控机床刀架上使用。一定程度上取代并优于磨、珩磨、研磨、精铰、精镗、精车等传统工艺。省时、省力、省费用。

6、应用广:广泛应用于航空、汽车、摩托车、液压气动、机电等行业。

7、环保型:无废料产生。

■ 产品的规格

内径通孔 加工范围:Φ5mm-Φ350mm

内径盲孔 加工范围:Φ9mm-Φ350mm

外径 加工范围:Φ9mm-Φ350mm

内锥孔 加工范围:可根据要求制作

外锥面 加工范围:可根据要求制作

孔端面 加工范围:可根据要求制作

阶梯轴外径 加工范围:Φ3mm-Φ80mm

(超出上述范围可根据用户订货要求生产)

莫氏锥柄,其它装卡形式按用户需要生产。

■ 操作方法:

1、把轧头安装在机床尾座上,轧头不转动,工件转动。或把轧头安装在主轴上,轧头转动,工件不转。轧头通过工件一次即可将工件加工成镜面。

2、微调:握住轧头铝筒向后拉动并旋转,可微调轧头直径,每小格0.0025mm。

3、轧头与工件必须在同一轴线,使轧头顺时针或工件逆时针旋转。

4、轧头或工件继续旋转,轧头退出会自动缩径,不会损伤加工表面。

■ 注意事项:

1、工件表面硬度小于HRC40。

2、为了提高轧头寿命,滚轧时要有足够的冷却液,而且要及时注油清洗,用后要妥善保存。

3、工件要有足够的壁厚,应超过孔径的15%。壁厚不足时应在减少壁厚前进行加工,或用一个型架支撑周边。

4、加工盲孔时,轧头接近孔底约1毫米左右无法加工。

5、预留滚轧量(供参考)为了获得理想的滚轧余量。应根据工件本身的情况(主要是材质、硬度、轧前粗糙度等)有所选择,故批量生产前应试加工2-3件。

工件直径 | 5.0-14 | 15-24 | 25-44 | 45-85 | 86-200 | 201-300 | |

滚轧余量 | 0.007-0.02 | 0.01-0.025 | 0.015-0.030 | 0.02-0.035 | 0.03-0.06 | 0.05-0.08 |

|

6、滚轧转速与进给量(供参考)

工件直径 | 5.0-14 | 15-24 | 25-44 | 45-74 | 75-99 | 100-139 | 140-200 | 201-300 |

转速(n/r) | 500-800 | 400-700 | 300-600 | 250-500 | 150-300 | 80-200 | 50-120 | 20-80 |

进给量(mm/r) | 0.1-0.4 | 0.2-0.6 | 0.3-1.0 | 0.5-1.5 | 0.6-1.8 | 0.8-2.5 | 1.2-3.0 | 1.5-3.5 |

内径镜面滚轧头(标准型)

工件直径 | 5.0-41 | 42-51 | 52-64 | 65-74 | 75-84 | 85-99 | 100-130 | 131-150 |

加工长度 | 30、50、70 | 147 | 164 | 164 | 164 | 217 | 217 | 217 |

工件直径 | 151-170 | 171-190 | 191-220 | 221-240 | 241-260 | 261-280 | 281-300 |

加工长度 | 217 | 217 | 235 | 235 | 235 | 235 | 235 |