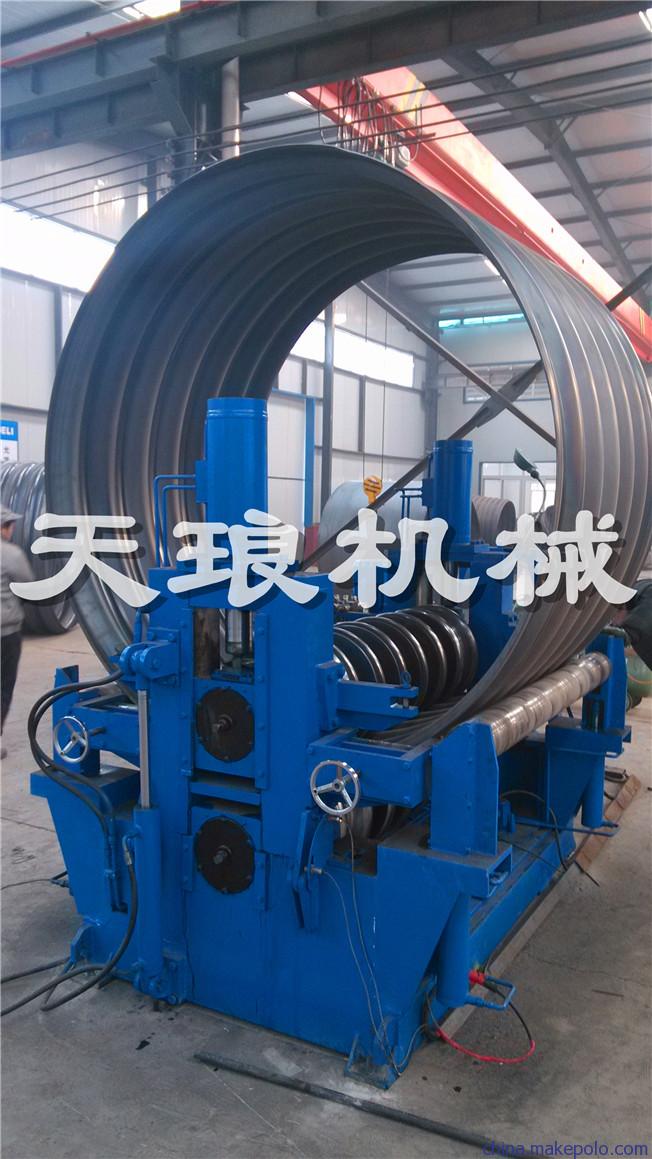

成型主机

1)形式:

铸铁牌坊+齿轮分配箱传动;

2)功能与结构

板料经22道次的辊轮,逐渐辊压成成品。由调速交流电机、减速机、传动齿轮箱、辊轮组组成。床身及传动箱采用焊接结构,去应力处理;齿轮采用45钢硬齿面。

辊轮采用组合结构,速差及成型阻力小,对钢板表面磨损小;保证制件形状精度,不划伤板料。辊轮采用GCr15锻造,整体淬火后数控加工,硬度可达HRC58-62;具有高强度、高硬度、高精度、使用寿命等特点。

3)传动方式:采用上下传动

主要技术参数:

机型:GY300

成型机架:约22道次

主机动率:45kwX2变频调速电机

轧辊轴轴径:¢140mm

最大进料宽度为:1250mm

成型速度:12米/分钟(仅成型速度)

成型模具:1套

主要标准件品牌

序号 | 设备名称 | 生产厂家 | 备注 |

1 | 变频电机45KW | 皖南 |

|

2 | 减速机ZQ650 | 常州市国茂减速机集团有限公司 |

|

3 | 轴承 | 哈轴 |

|

4 | 传动分配箱 | 无锡市振华蜗轮减速器厂 |

|

说明:

1、采用上下传动方式。在波深不大(现仅12.7mm)可有效地减少成型辊轮与板材打滑的现象。减少镀锌板材表面锌面减坏。

2、主传动由2台45kw变频调速电机+各分配传动箱组成。

5.2.3纵剪切边机

a.纵剪切边机:机架全部采用钢板焊接,经退火后正火处理;手动调节上刀轴同步升降,,刀轴规格Φ140 X1100mm,材料42CrMu调质处理HRC38°-40°中频淬火、表面镀硬铬(HRC60),固定牌坊厚280mm一件,活动牌坊厚120mm一件,手动传动,刀轴由同步箱万向节传动,侧导位:四立柱式手动侧导位,两侧可单独控制,调整范围200-1300 mm。废边机:采用与主机连体形式,离合片调节传动,卷取废边;自动排线功能,排线滑块线孔朝上,滑线孔为开口式。(含4把切边刀/材料Cr12Mov)。注:剪切的边部废料每侧不小于3MM

b.纵剪切边机后配储料坑及相应的液压托料架

5.2.4液压冲孔部件

结构:龙门式结构,整个机构分三个冲孔工位,每个冲孔工位由2只液压油缸驱动1套冲孔模具。每个工位的冲裁力≥480T。机构共有8套缓冲油缸,其中2端机组工作缸各2件缓冲油,中间冲孔工作为4个缓冲油缸。每个工位配置2个卸料板压紧油缸。为保证每个工位油缸驱动同步,除在液压系统中增加同步液流阀外,在机械结构的还增加同步齿条。

液压机的具体参数:

液压缸的缸径为:¢400

液压缸的行程为650mm;(工作程为50mm)

缓冲液压缸的缸径:¢160和¢125mm

压紧液压缸的缸径:¢100

工作台面板尺寸:长3500mmX宽1800mm

液压冲孔及切断在12秒内完成一个冲孔回程(含快进、慢冲、快速回位等动作)

冲孔模座开口效高度≥600mm,方便更换冲头。

冲孔模在上行程位置,能安全自锁,停机后不允许有下滑现象。

冲模结构:

冲孔模具采用组合式模具固定座及标准球锁式快换凸凹模冲头。

冲模的定位:左右定位由滚动导柱限位;长度由电器控制。

冲模的退料(即卸料):冲模采用硬卸料结构。

冲孔凸凹模间隙配置:由于板厚规格较多 ,无法保证合理的冲模间隙,将板材厚度分为1.25~2.3mm和2.5~4.2 mm两个尺寸段,配置二套凹模,满足冲裁间隙。

凸凹模具的间隙:1.25~2.3mm的板材冲裁间隙为0.18 mm;

2.5~4.2 mm的板材冲裁间隙为0.3mm

凹模选择:孔在凹波上(板正面看)使用平头凹模。

孔在凸波上(板正面看)使用仿波形球头凹模。

冲模材质:凸凹模采用SKH51或DC53(SKD11相当);

冲模配件:如凸凹模具、弹簧等配件选购(日资)盘起

冲模使用与寿命:凸凹模可折下磨锐冲刃,冲次寿命约为16000次;模架导柱配用滚珠导套,正常使用状态下,使用冲次约为60000次,只需更换导套轴承。

液压系统:

流量泵排量为400ml/r,系统压力为25MPa,驱动电机55KW

液压油箱为4.5立方,油箱内部分设隔栏,有效防止杂物和保证冷却效果。

冷却泵动力为4KW

主要配置常用品牌:

自动变量柱塞泵 采用国产知名品牌上海高压

集成块控制阀 采用国产知名品牌北京华德

密封圈 采用台湾鼎基

5.2.5液压切断

流量泵排量为63ml/r,系统压力为25MPa,驱动电机15KW

液压缸的缸径为¢170mm,行程为60mm;冲裁力为170T

结构:采用底座固定,刀架可移动式。方便不同长度规格的调整。

液压刀具式切断

刀具数量:一套