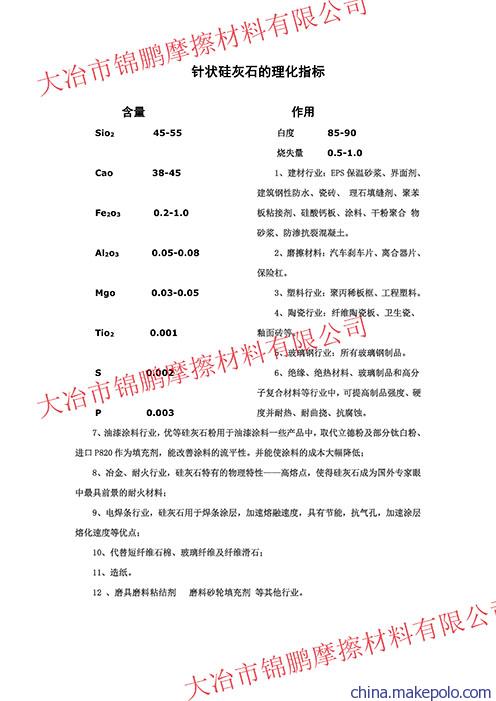

针状硅灰石/NR-SBR-BR复合材料力学性

摘要研究不同粒径、添加量的针状硅灰石/N R-BR-SBR复合材料的拉伸性能、硬度、摩擦系数等力学性能及微观结构。结果表明:针状硅灰石具有较好的增强Qiang效Guo,能较大程度的提高NR-BR-SBR橡胶的摩擦系数;硅灰石粒径、添加量对复合材料的各项性能影响较大,硅灰石添加量为45份时,复合材料的拉伸性能Zui好、摩擦系数较高,可用作高摩擦材料.

天然硅灰石具有特殊的针状结构、白色、无Du、高长径比,已在多种高分子材料中获得应用。胡珊等以天然硅灰石和海泡石复合矿物代替石棉作为汽车刹车片填料,研究表明填料的加入可提高产品的各项性能。本研究选择产于湖北冯家山的不同粒径针状硅灰石替代炭黑应用于R-BR-SBR橡胶中,研究硅灰石粒径、添加量对NR-BR-SBR复合橡胶的拉伸性能、硬度、摩擦系数的影响,指导其在石油传动带方面的应用。

l实验部分

1.1主要原料

不同粒径超细针状硅灰石(W-l:短径d- 21um,L/d—13—15; W-2:短径d- 3um,L/d—l3一15.湖北冯家山;NR-SBR-BR(天然-)l~丁一丁苯)复合橡胶,山东安能公司;促进剂、抗Yang化剂及软化剂等原材料均为市场所售。

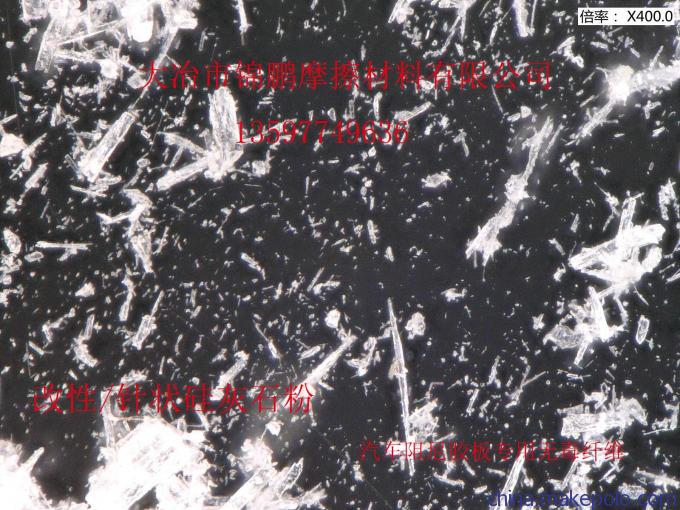

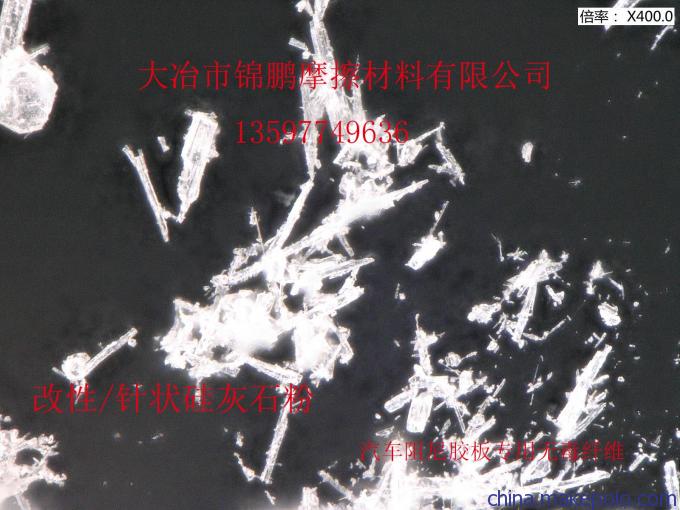

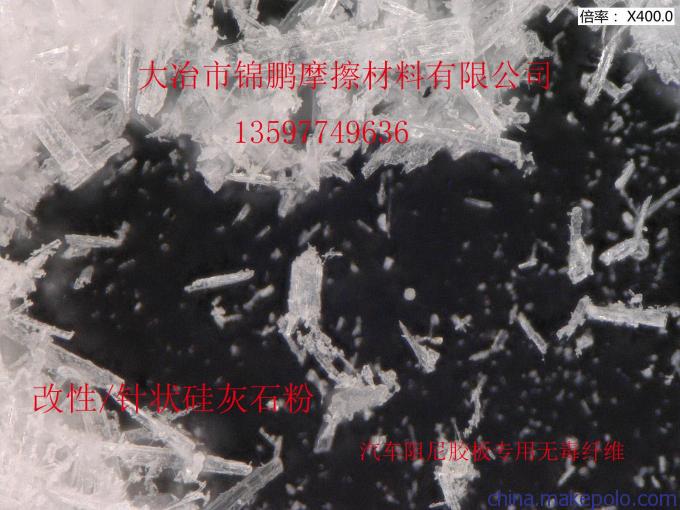

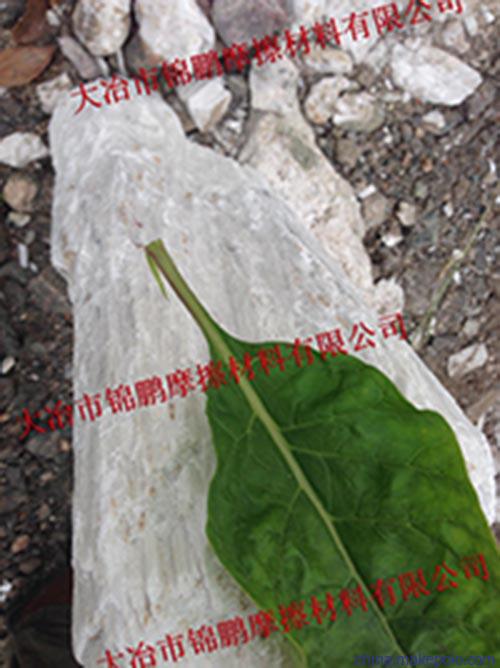

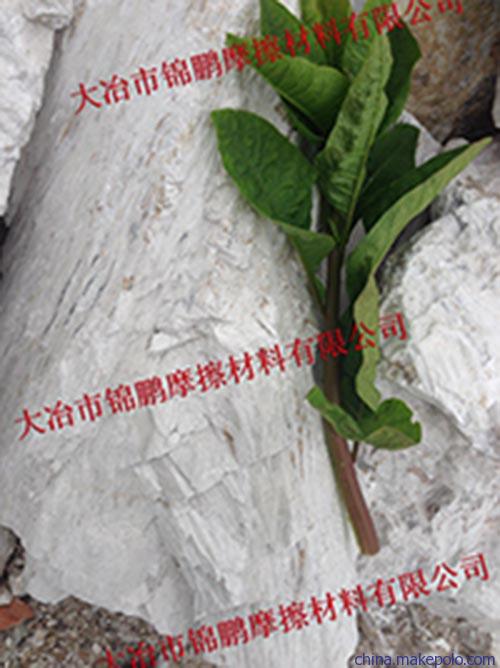

图1硅灰石微观形貌图

1.2基本配方

NR-BR-SBR生胶100(质量份,下同);氧化锌3—5;硬脂酸2;促进剂M l—1.5;促进剂TMTD 0.5一l;流黄1~1.5;防老剂RD2;防老剂4010 0.5;杌油3.6;固体古马隆树脂10;石蜡l;硅灰石30~50。

1.3实验仪器

开放式开炼机,江都市天源实验机械有限公司;0. 63×106N半自动压力成型机,上海西玛伟力橡胶机械有限公司制造;H2-7001硫化试验仪,恒准仪器科技有限公司;电子Wan能试验机,美特斯工业系统(中国)有限公司深圳分公司;橡塑硬度计(XHS型);摩擦/剥离试验仪,济南兰光机电技术发展中Xin。

1.4试样的制备

硅灰石改性:采用于法改性,改性剂;硅烷,添加量:1.5—2%(质量分数)。改性条件:r- 650rad/min,t—lOmin.T-80℃.

混炼:先将复合生胶在开放式开炼机中塑炼,塑炼条件为:一段塑炼80℃, 15min,二段塑炼:130℃,5~lOmin;然后按照一定的顺序加入一定量的促进剂、抗Yang化剂、硬脂酸、氧化锌、填料、软化剂等进行一次混炼,混炼条件为:壹佰叁℃,15min,进行陈化12h后再加入流黄进行二次混炼7min。

硫化:利用硫化试验仪测定试样在150℃条件下的正交硫然后在0. 63X I06N半自动压力成型机上硫化成所需样品.

性能测试:利用GB/T3808电子Wan能试验机对试样进行状为哑铃型,拉伸速度为500mm/min;采用XHS型橡塑硬度计测试试样的硬度;利用GB1006摩擦系数仪测定硅灰石/橡胶复合材料对钢带的摩擦系数拉伸速率为v-5 0mm/ min.砝码质量m= 20g,试样尺寸为63mmX 63mm×2mm.

2结果与讨论

2.1复合材料的拉伸性能

不同粒径硅灰石添加量对复合橡胶拉伸强度的影响.不同粒径硅灰石对复合材料的拉伸强度影响不同,复合材料的拉伸强度随硅灰石W-l添加量的增加先增大后减小、随硅灰石W-2添加量的增加而减小。

硅灰石W-l添加量的增加,一方面提高了橡胶基体的交联密度,另一方面基体中高比表露和刚性针状分布密度的增加,提高了对橡胶的补强作用,使得拉伸强度提高;当硅灰石W-l含量进一步增加时,一方面会造成填料分散不均,易引起复合材料的缺陷,另一方面根据逾渗理论,填料用量增加会导致填料间距过远、伸长链数目减少、增Qaing效Guo减弱,导致复合材料的拉伸强度降Di.

硅灰石添加量较低时(30份),硅灰石W-2的增Qaing效Guo明Xian好于硅灰石W-l,可能原因是在添加量较小的情况下,硅灰石W-2相对粒径较大,分散性好,导致增Qiang效Guo较好;当硅灰石添加量继续增加,粒径较大的硅灰石W-2表面活性低,与橡胶基体结合效Guo差,导致拉伸强度下降,其影响大于分散性对

橡胶增Qiang效Guo的影响,因此复合材料拉伸强度迅速下降并低于硅灰石W-l/NR-SBR -BR复合材料的拉伸强度。

不同粒径硅灰石添加量对复合橡胶断裂伸长率的影响.复合材料的断裂伸长率随硅灰石W-l添加量的增加先增加后减小,随硅灰石W-2添加量的增加而减小。

影响针状硅灰石/橡胶复合材料的断裂伸长率的因素主要有力:①橡胶复合材料的拉伸强度提高后,延缓断裂的发生,从而提高拉断伸长率;②针状硅灰石与橡胶间的界面相互作用不Wan美,变形时发生界面滑移,从而提高拉断伸长率;③分子链的变形被限制,降Di拉伸长率。前两个方面有利于提高断裂伸长率,称为正因素,第三个方面称为负因素。硅次石W一1添加量在30—45份之间时,复合材料的拉伸强度增加,此时正因素占主导作用,断裂伸长率增加。超过45份时拉伸强度减小、添加量增加限制了分子量的变形,负因素占主导作用,断裂伸长率下降.同理,硅灰石W一2添加量大于30份时拉伸强度减小、添加量增加限制了分子量变形.负因素占主导作用,裂伸长率下降。

硅灰石W-l添加量为45份时复合材料的拉伸强度为25. 28MPa.断裂伸长率为449. 70%;硅灰石W-2添加量为30份时复合材料的拉伸强度为25 57MPa.断裂伸长率为411.18%。GBT 9770钢丝芯输送带规定输送带覆盖胶的拉伸强度不小于拾叁. 柒拾叁MPa、断裂伸长率不小于肆佰%.因此两种硅灰石/橡胶复合材料的拉伸性能均可满足钢丝芯输送带覆盖胶国标要求。硅灰石W-2添加量比硅灰石W-l小,但其粒度较大,超细加工相对较为简单成本较低,因此可以根据实际需要选择不同粒径硅灰石作为填料。

2.2复合材料的硬度

不同粒径硅灰石添加量对复合橡胶硬度的影响.复合橡胶的硬度随着硅灰石用量的增加而增加,填料含量相同的情况下粒度较小的硅灰石W-l/橡胶夏合材料的硬度较大。

针状硅灰石含量增多,在一定程度上限制了橡胶分子链的运动,使复合材料的硬度上升。在添加量相同的情况下,粒度小的硅灰石比表面积大,表面活Hua能高,与橡胶基体的结合力强,因而硅灰石W-l/N R-SBR-BR复合材料的硬度较大。

2.3复合材料的摩擦系数

不同粒径硅灰石添加量对复合橡胶摩擦系数的影响。复合材料的摩擦系数较高,不同粒径硅灰石对摩擦系数影响趋势相反,复合材料的摩擦系数随硅灰石W-l添加量的增加而增加、随硅灰石W-2添加量的增加而减小。

在复合材料中,部分针状硅灰石斜交于摩擦方向,增加了摩擦阻力,导致摩擦系数升高,因此硅灰石/N R_SBR-BR复合材料的摩擦系数整体较高.

聚合物基复合材料属粘弹性物质,根据对摩擦机理的分析,其摩擦系数基本上由二部分组成,

fc=fA+fH

其中f为粘附摩擦系数,fH为形变迟滞摩擦系数,fc为复合材料的摩擦系数。硅灰石W-l添加量增加时,一方面复合材料硬度逐渐增大,粘附面积缓慢减少,从而使摩擦系数的粘附分量逐渐减小,另一方面由于硅灰石W-l粒径较小,随着填料的增加,针状硅灰石容易形成絮团吸附物,因而在压制过程中,会增加制品的粗糙度,导致形变迟滞摩擦系数增大。由于硬度增加幅度较小,导致fH影响大于fA影响,复合材料的摩擦系数随硅灰石W-l的增加而增加.同理,随着硅灰石W-2添加量的增加,复合材料的粘附摩擦系数减小,形变迟滞摩擦系数增大。但是由于硅灰石W-2的粒径较大,在加工过程中分散均匀,难以形成絮团吸附物,表面粗糙度增加得较少,导致fA影响大子fB影响,复合材料的摩擦性能随着硅灰石W-2的增加丽减小。

2.4复合材料的表面形貌

硅灰石在橡胶基体中整体分布比较均匀,其与橡胶基体结合效Guo较好,因此在添加量高达50份时硅灰石对橡胶仍具有较好的增Qiang效Guo.在8000倍下观察可以看出,硅灰石斜交于橡胶基体中,部分一端凸起在橡胶表面,并有少量的团聚和脱落现象、表面粗糙,其一方面会导致复合材料的拉伸性能相对下降,另一方面会导致摩擦,系数继续增大。

3结论

(1)不同粒径硅灰石添加量对复合橡胶拉伸性能的影响不同。复合材料的拉伸强度、断裂伸长率随着硅灰石W-l添加量的增加先增大后减小,分别在45%达到Zui大值25. 28MPa,449. 70Y6;复合材料的拉伸强度、断裂伸长率均随着硅灰石W-2添加量的增加而减小。

(2)针状硅灰石分散在橡胶基体中,限制了橡胶分子链的运动,因此硅灰石含量增加,复合材料的硬度增大;在添加量相同的情况下,粒径较小的硅灰石/NR-SBR-BR复合材料的硬度较大.

(3)部分针状硅灰石斜交于橡胶基体中,增大了摩擦阻力,导致复合材料的摩擦系数增大。复合材料的摩擦系数随着硅灰石W-l添加量增加而增加,随着硅灰石W-2添加量的增加而减小.硅灰石W-l添加量为45份、W-2添加量为30价时,复合材料的拉伸性能满足GBT 9770钢丝芯输送带要求,摩擦系数高达L 819.1. 979,可用作高摩擦材料。