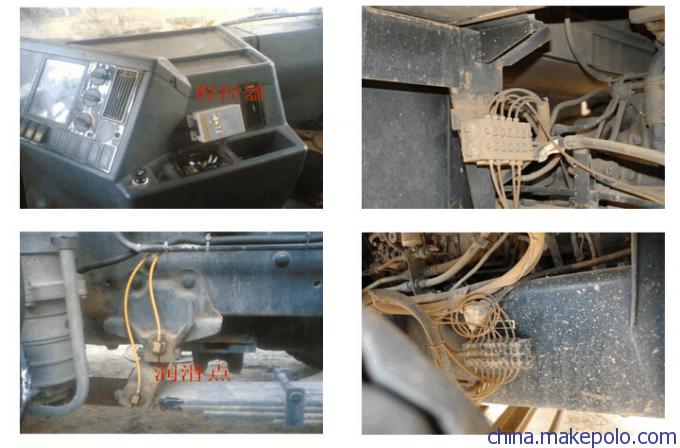

车辆集中润滑系统自动润滑改造及安装找哪里?大部分车辆因为没有及时得到充分的润滑,而造成零部件的损耗。

我们来看看车辆润滑的一个现状:

有很多重要的大型车辆:如吊车、压裂车、水泥车、修井机、重型运输车、工程机械等。这些设备的使用率高,工作中不容抛锚。而油田的使用工况又都比较恶劣,坑洼不平的油区道路、尘土、泥坑、水坑等,这就对车辆的润滑提出了更高的要求。

设备管理部门为此建立了完善的管理制度,其中就包括润滑的管理,常常还进行设备大检查等。但由于种种原因,润滑还是得不到保证,由此而引起的设备损坏时有发生。

常见的因润滑不好造成的磨损部位有:钢板弹簧销及吊耳销(严重后将引起钢板断裂)、横直拉杆和尚头、吊车平衡梁中间铜套及两端的关节轴承、吊车的刹车凸轮轴滑动轴承等。磨损后必然要修理换零件,少则几小时,多则数日。既耽误了生产,又付出了修理费用。

目前车辆打黄油的普遍情况

大型车辆的黄油润滑点非常多,一般3桥卡车有20多个点,轮式装载机30多点,而25-50吨的(加腾)吊车等可多达40-60多点。这些点的润滑全靠司机逐点用黄油枪加注。由此产生一系列问题:

u 即便有严格的设备润滑制度,也难保证司机会定时、定量的加油。

u 很难保证将所有的润滑点都打上黄油。有时是遗忘,几十个点全记住较难。有

时则是条件所限,如没有地沟、没有时间(出勤率太高)、黄油嘴被油泥糊住等。 u

有的润滑点长时间未加油后,老油脂老化变硬后将油道堵塞,再想加油就加不

进去了,除非及时发现检修,否则运动付磨损是很快的事情。 u

由于黄油嘴外露,打油时常常将泥沙等一同挤入,反而加速了磨损。 u

由于黄油嘴外露,水容易进入运动付,造成油脂变质而实效。 u

司机加油的劳动强度大,麻烦,工作条件差。

我们推荐集中润滑系统的特点

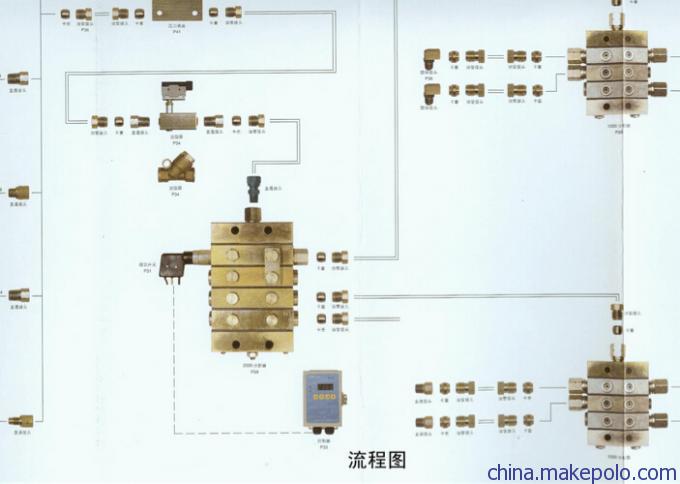

车辆的自动润滑系统是将底盘上的各个黄油润滑点(旋转部分除外)连接起来,通过电动润滑泵、控制器、分配器、高压树脂软管等,准确的向各润滑点定时、定量的供给油脂。

1、定时润滑:每个供油周期(可调)由控制器设定后自动执行。(也可手动控制)

2、定量润滑:每个润滑点的供油量事先设计好,由分配器精确供给,每次相同。

3、润滑效果好:每次加油量少但次数多(8小时左右1次),比手工数天一次,每

次加很多效果更好。且润滑在设备运转过程中完成,比静止状态加注效果更好。

4、无污染:油全部密闭在管路内,和外界不接触,减少了灰尘等的混入、污染。

5、简便、省时:几分钟内自动完成。不需找地沟、钻车底、花专门的时间打油。

6、润滑状态可监控:一旦润滑点、管路堵塞,控制器会声光报警,可及时检查。

主要技术性能及参数:

系统型号:建河递进式润滑系统。

工作原理:泵按控制器设定开始工作,将高压黄油注入主分配器。主分配器按顺序将油分配给子分配器,子分配器将黄油注入各个润滑点,全过程只需要几分钟。当每一点供油完毕后,泵自动停止,控制器开始计时进入下一周期。

特点:该系统最多可设置120个润滑点。系统注油压力可高达20MPa,用脂粘度范围高,000#-2#,尤其适用于环境恶劣的场合。控制器可对注油过程监控,一旦堵塞,或某点不出油,控制器立即发出报警信号。

自动黄油泵的技术参数:

额定压力:25MPa

流量:5.5ml/min×3出口

用脂范围:NLGI 000#-2#

油罐容积:2000ml

电机电压: 24V DC

重量:6kg

外廓尺寸:285×325×255(长×高×厚) 主、子分配器

结构形式:钢片组合式,最大8片16个出口。

柱塞滑阀式,系统压力25MPa,子分配器出口注脂压力可达12MPa。

外廓尺寸:141×70×39(长×高×厚) 12点

排量:0.08-12ml/点/每周期

重量:1.5kg(16点)

采用单片电脑及超集成电路,具有计时和计次两种功能,数据显示直观,存储时间及断电时刻数据均可长期保存。对管路堵塞及不出油可发出报警,可据此判断出堵塞的位置而及时检查。

停机时间:0-9999分 开

机时间:1-999秒

电源:12、24VDC

输出电流:3A(max)

发展过程及在国内应用情况

在发达国家,车辆集中润滑系统上世纪八十年代就已开始使用,到九十年代中期,欧、美、日等发达国家对其本土使用的重型汽车的90%以上装备了该系统。

车辆集中润滑系统经历了手动、气动、电控气动、电控电动的发展过程,性能日益

车辆集中润滑(AG)系统 完善、先进。尤其是可靠性,已经大于120万公里。