一般工艺

1.表面处理:通常,镀膜之前,应对基材(镀件)进行除油、除尘等预处理,以保证镀件的整洁、干燥,避免底涂层出现麻点、附着力差等缺点。对于特殊材料,如PE(聚乙烯)料等,还应对其进行改性,以达到镀膜的预期效果。

2.底涂、面涂:喷涂施工时,可以采用自动喷涂,也可采用人工喷涂及浸涂,具体应视镀件大小、形状、结构及用户设备等具体情况及客户的质量要求而定。

3.底涂烘干:烘干的目的是为了提高生产效率。通常烘干的温度为60-70℃,时间约2小时。烘干完成的要求是漆膜完全干燥。

4.面涂烘干:通常面涂层较底涂层薄,故烘干温度较低,约50-60℃,时间约1~2小时,用户可根据实际情况灵活把握,最终应保证面涂层彻底干燥。如果镀件不需着色,则工序进行到此已经结束。

5.镀膜:镀膜时,应保证镀膜机的真空度达到要求后,再加热钨丝,并严格控制加热时间。同时,应掌握好镀膜用金属(如铝线)的量,太少可能导致金属膜遮盖不住底材,太多则除了浪费外,还会影响钨丝寿命和镀膜质量。

6.水染着色:如果镀件需要进行水染着色,则可将面漆已经烘干的镀件放进染缸里,染上所需颜色,之后冲洗晾干即可。染色时要注意控制水的温度,通常在60~80℃左右,同时应控制好水染的时间。水染着色的缺点是容易褪色,但成本较低。各种水染色粉我公司有配套销售。

7.油染着色:若镀件需进行油染着色,则镀膜后视客户要求,直接用SZ-哑光色油、SZ-透明色油浸涂或喷涂,干燥后即可。油染的色泽经久不褪,成本较水染略高。

一般流程:

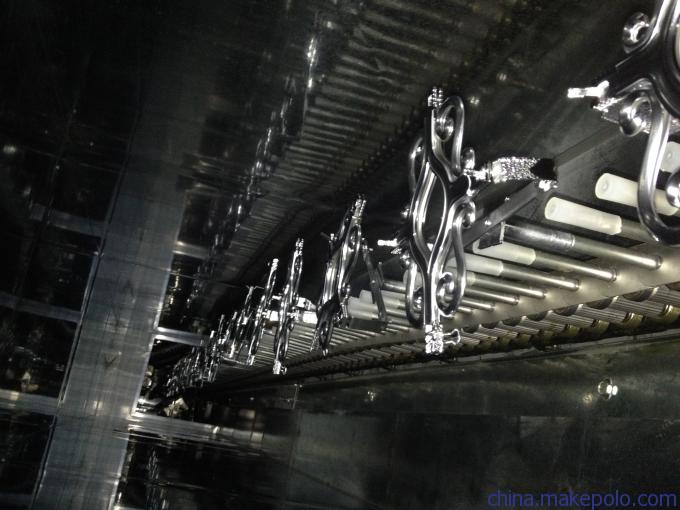

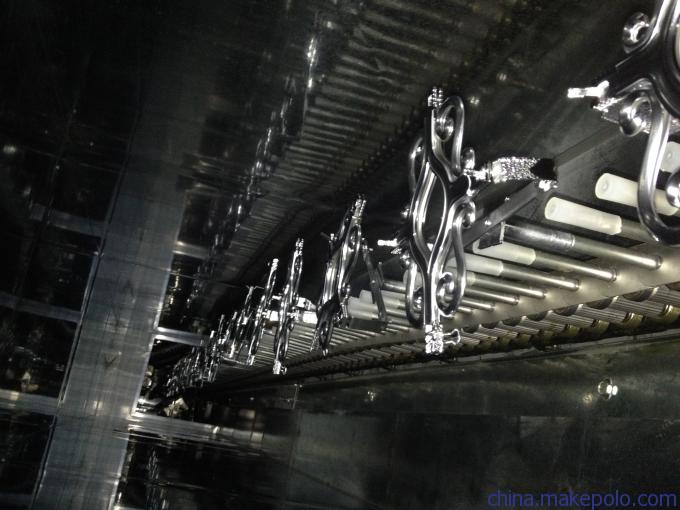

上件→火焰处理→自动静电除尘→喷底漆→底漆烘干→下件→真空镀膜→上件→自动静电除尘→喷面漆→UV固化→冷却→下件。

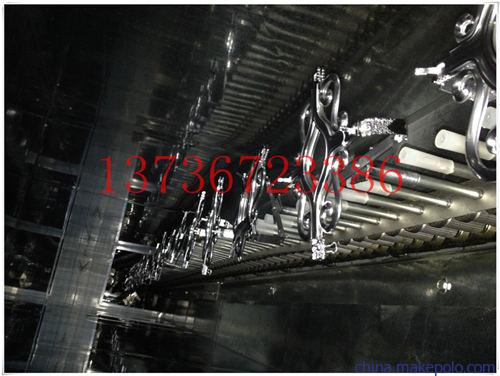

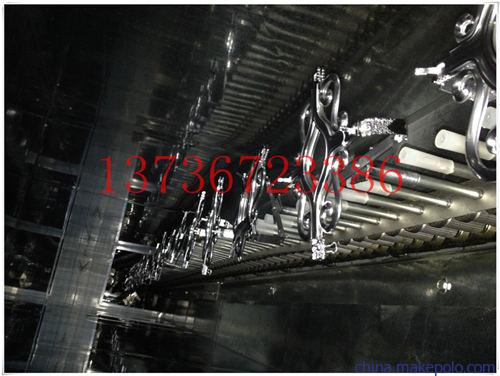

、静电除尘,喷涂,烘干,UV光固化全自动流水线作业,适合批量连续生产,产量高、涂层面均匀。

2、输送链条与轨道接触点配置轴承,配合精准的轨道,运转时轻快顺畅平稳不抖动。

3、静电除尘系统,进口高压静电发生器,离子风嘴可上下前后机械式调节,可配合产品大小不同而变化,加上工作物自转,除尘无死角。

4、水帘环保喷房设计,气流顺畅洁净,喷房室内导流板及扰流板的精心配置,让乱流远离工件,并快速排除污染。

5、UV光固化设有多盏UV灯,任意调节照射距离与角度。强制回转机构使工件得到均匀的照射度,强度可调。

构成:

1、 自转输送系统2、静电除尘系统3、自动喷涂系统4、供漆系统5IR烘干固化系统6、UV光固化系统7、无尘净化车间系统、6、空气净化送风系统7、集中电器控制系统