供应浮法玻璃窑发电余热锅炉

河北艺能锅炉有限责任公司

中国 沧州

产品属性

图文详情

品牌推荐

品牌

艺能

型号

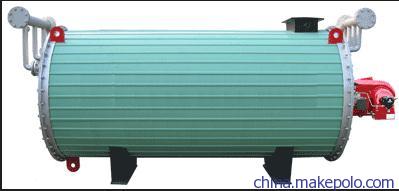

燃气余热锅炉

用途

有机热载体/导热油锅炉

燃料能源

燃气锅炉

结构类型

水管锅炉

循环方式

自然循环

燃烧方式

火室燃烧

出口压力类型

低压P

出口压力数值

1.1MPa

锅筒数量

单锅筒

结构形式

卧式

安装方式

组装锅炉

炉膛压力

增压锅炉

额定蒸发量

电询kg/h

额定供热量

340

饱和蒸汽温度

340℃

蒸汽管口径

50mm

排污管口径

30mm

进水管口径

50mm

给水温度

300℃

额定进口水温

100℃

额定出口水温

340℃

额定电压

电询V

功率

电询kW

适用领域

工业,化工,厂房,小区

加工定制

是

外形尺寸

1060*2045mm

重量

500kg

供热量

10

设计压力MPa

1.1

最高工作温度℃

340

介质循环量m3/h

12.5