1. MITSUBISHI M70 CNC控制器

2. 主軸直結式傳動系統12000RPM

3. 主軸外可程式吹氣裝置

4. 剛性攻牙

5. 切削液系統

6. 主軸外可程式吹氣系統

7. 機台清洗水槍

8. 機台清理風槍

9. 密閉式板金

10. 滑道護罩X/Y/Z

11. 中央潤滑系統

12. ATC刀庫儲刀數16T

13. 刀具規格BT-30

14. 自動換刀系統

15. 前門安全門裝置

16. 工作燈

17. 警示燈

18. 基礎墊塊與調整螺栓

19. 工具箱

1.控制軸數 三軸(最大5軸)

2.同時控制軸數 四軸

3.螢幕 8.4液晶彩色

4.程式儲存容量 600米(240000字元)

5.儲存行程檢查

6.輸入/輸出介面 RS232C

7.EIA / ISO自動判別輸入

8.手動脈衝發生器

9.刀庫正反轉手動控制

10.寸動軸向及速率調整

11.緊急停止

12.切削液冷卻手動功能

13.單節執行

14.機器鎖定

15.Z軸鎖定

16.程式暫時停止功能

17.主軸轉速率調整

18.主軸定位手動控制功能

19.主軸轉速手動控制功能

20.行程超越回歸功能

21.程式再啟動功能

1.本機台床身、立柱、主軸箱等關健零部件均採用米漢娜(密烘)鑄件,組織穩定,永久保持品質。鑄件經過有限元素分析法電腦計算分析,合理的結構強度及加強筋的搭配,提供機械之高剛性。鑄件材質牌號為GC-275。鑄件結構採用一體成型技術,箱體結構,加工上採用我公司的大型五面體加工機,一次裝夾加工完成,機床具有高剛性、高強度,幾何形位精度極佳。並能保證機床長期的穩定性和高精度。

注:密烘鑄件鑄程管制以其應用

密烘金屬鑄件(Meehanite Metal Casting)之鑄程管制:密烘金屬鑄件經過一連串的嚴格鑄程管制,諸如鐵料中石墨碳(GC)與結合碳(CC)含量之管制;鐵水冶金品質即潔淨度(Cleanness)及過冷度(Under Cooling degree)之管制;經以CA-SI接種後,再做楔值(Wedge Value)之管制;做5元素、合金元素及氮(N)含量之管制等,在鑄造後極易獲致預期波來鐵基地與石墨分佈,增進機械性質。

另為了防範加工後發生變形,鑄件均做徹底的退火處理,有利消除內應力。

密烘GC40型(GC275)之應用

密烘GC40型最適合於澆鑄厚度10-15mm之均質鑄件。此類料型組織緻密,強度好,硬度恰當,摩擦係數低,且具有自潤性,故經表面淬火處理後,廣泛地使用於金屬面相互摩擦而造成熱震的工件上,如工具機床身、頭座、臺面及氣缸套等,用途頗廣。

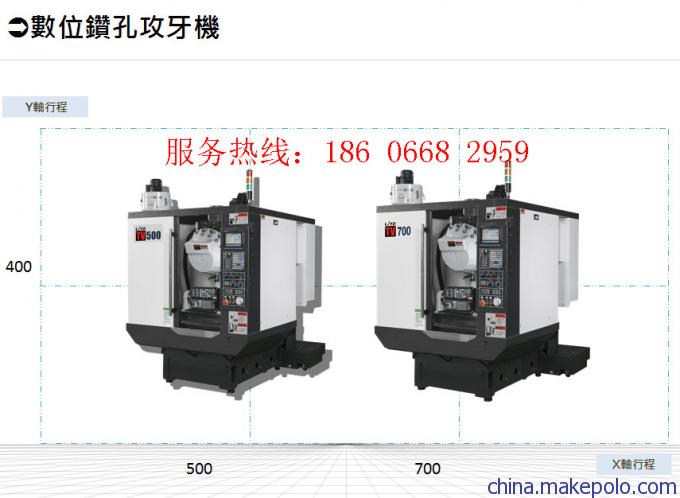

2.TV系列提升了BT-30鑽孔中心的價值,結構體與各軸導桿、傳動系統的改良,主軸結構與性能提升改善了排屑系統與快速的換刀機構大大的提升與優化新一代的鑽孔中心。

3.追求高生產效率,縮短了主軸啟動及停止時間,採用了高速度的進給及加速度,而縮短了非加工時間,高速的ATC刀具交換模式,並採用新一代的控制系統。

4.三軸採用線軌支撐,可支撐重負荷,快速移動,確保定位精準。

5.底座寬實,立柱為箱型結構體,鞍座加寬加長,重荷全支撐設計,結構堅實,可確保加工時之重負荷能力。主軸頭內以肋骨強化結構,主軸頭與立柱接觸長度比率適當,提供主軸之穩固支撐。

底座大跨距設計:底座跨距大,有效分散上方受力;鞍座懸伸短,動態精度佳。工作台載重負荷大。加工承受力獲得有效支撐。大傾斜角泄水道,迅速沖刷切屑避免堆積於2.機台內,提高排屑效果,且加快切屑液回流速度。後斜式底座設計,搭配加大油槽,可快速排屑,避免機台內部積屑。

3.最佳的主軸頭與立柱接觸比設計,提供主軸頭與主軸在重負荷切削時之剛性,並可確保主軸的幾何精度。

4.隔絕熱源的主軸採用直結設計,降低熱變位,提高主軸之精度與壽命。 馬達與主軸之間有隔熱聯軸器設計,整支主軸可選擇油溫冷卻控制,可獲得更高的精度控制。 馬達與主軸直結傳動,無皮帶或齒輪傳動之噪音、背隙、震動之問題。馬達與主軸直結傳動,提升馬達效率,直接由馬達軸檢出轉速,可以獲得高品質的剛性攻牙。

5.三軸直結馬達傳動,完全消除背隙,確保高精度並提供高速傳動的穩定性。

三軸使用高速高精度的線性滑軌,加速度高,提高工作效益與生產力。

線性導軌零間隙,圓弧及斜面切削表面紋路較均勻。

適用高速運轉,且大幅降低機台所需驅動馬力。

線性導軌以滾動代替滑動,摩擦損失小,反應靈敏,定位精度高。可同時承受上下左右方向的負荷,且在負荷下軌道接觸面仍以多點接觸,切削剛性不會降低。組裝容易具互換性且潤滑構造簡單。磨耗量小,使用壽命長。

6.高扭力馬達可以縮短軸向定位時間(三軸加速度均大於1G),從靜止加速到60m/min只要0.21秒 。

X/Y/Z軸快速位移速度為60/60/60m/min,提升定位時間。

7.快速、簡單、可靠及長壽命的刀具交換裝置設計,提供平穩可靠的刀具交換動作。 獨特的刀具交換裝置設計,先進的凸輪式驅動機構,任意位置選刀能力,可由PLC軟體控制快速達成換刀,並能確保高精度旋轉,使用重型刀具亦能平穩運轉。換刀機構經百萬次運轉測試,符合可靠度要求,節省非切削時間,提升生產效率。

8.機台設計採用後排式,具有最佳的排屑角度,使切屑容易排入後方的蓄屑車內。

9.Y軸護罩採用全覆式,防止切屑入侵Y軸傳動系統影響精度。

獨特的Z軸防護罩設計,可有效防護Z軸傳動系統,使Z軸在快速位移中平穩順暢。

10. 水箱設計上採抽拉型式,並置於機台內側,節省空間。水箱容量達200L可迅速將切削熱量排出。

11. 採用集中潤滑系統,提供傳動系統元件潤滑,以確保精度。當傳動系統停止一段預設的時間,潤滑系統會暫停供油,以達節能的效果。

12. 配備最現代化的高速特性控制器,三菱M70-V系統,創新的軟件功能,提高了精度,生產效率和加工過程的安全性並配備與網路接口,實現快速直接的外部網路接。

17. 為確保整機質量,主要外購零部件均採用世界名牌廠家產品: