该产品技术参数

产品名称 | 多级单作用伸缩套筒液压油缸 |

油缸型号 | 4TG-E180*5460-ZZ |

油缸缸径 | 180mm |

油缸压力 | 16MPa |

油缸重量 | 450公斤 |

油缸节数 | 4级 |

油缸最大行程 | 5460mm |

油缸容积 | 94L |

油缸最大推力 | 322KN |

举升角度 | 46°-50° |

箱体长度 | 7.3-7.8米 |

主体材质 | 27SiMn,42#钢(铰轴) |

安装方式 | 上下铰轴 |

主要用途 | 中重型前顶举升自卸车车及半挂自卸车 |

油缸实物图

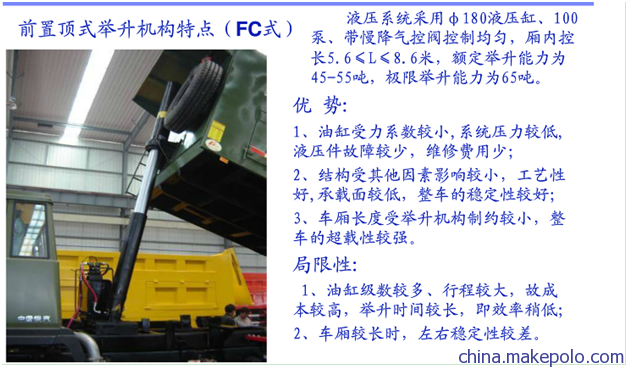

前置油缸特点

我公司通过重汽华威、梁山宇通等改装厂生产的港口作业自卸车,港口作业的自卸车对高频工作能力要求更高,由于远洋货轮的停留按照小时来付费,因而轮船一靠岸,自卸车就必须以最快的速度把船上的货物卸完或者装船。以日照港为例,自卸车的举升频次可达到120次/天。我公司油缸既能满足这么高的举升频次要求,而且它还具有很好的安全性能。

液压油缸将向自重轻型化、举升重型化以及系统集成化方向发展,

同时还要有优秀的质量保障与服务履约能力来保证售后。

因为质量稳定性永远是第一需要,这也是一切产品要在激烈的市场竞争中占有一席之地的先决条件;系统集成化要求油缸的供应商不仅能提供液压油缸,还必须具备系统匹配设计的能力,对于整个液压系统来说,液压油缸仅仅是执行部件,与其匹配的泵、阀等控制部件也非常重要;轻量化的产品才能使单车运输更多的货物,使用户得到更多的利润。

目前在自卸车市场,前顶式液压缸在中、重型自卸车上的使用比例越来越高。但目前国内液压缸制造企业生产的产品,各个企业在设计时都或多或少地存在一定缺陷,造成一定的安全隐患。本公司结合市场反馈,分析在设计时存在的缺陷,从而找到解决的办法。现在对市场上的前顶油缸做一下比较。

常规前顶液压缸设计如图1,该种液压缸结构前端限位,采用矩型弹簧挡圈,主密封为挤压式Y型密封圈,前导向为聚甲醛制成的L形导向环。后端限位采用矩型弹簧挡圈。这种结构因前端采用矩型弹性挡圈、后端采用矩形挡圈,所以结构紧凑,使用的缸筒材料壁厚较薄,节省材料。加工时,采用深孔镗镗孔的工艺方法获得内孔需要的精度,然后在缸筒内孔加工放置各种密封和导向环的沟槽即可,工艺简单,加工方便。产品成本较低。

但该种结构有如下几个缺点:

(1)因成本和液压缸结构原因所采用的无缝钢管壁较薄,液压缸整体强度不足。在车辆装载货物较多、油液压力较高(系统压力与货车载质量成正比)的情况下可能会出现缸筒中部鼓胀、液压缸不能正常升降的问题。

(2)前端限位采用矩型挡圈,安装在内孔沟槽内。为不影响缸筒强度,该沟槽不能设计太深,所以在限位时因与缸筒沟槽壁的定位面积较小,液压缸在举升过程中当每一级缸筒行程终了时,会对挡圈产生冲击,多次工作后会使挡圈松动变形,造成缸筒从液压缸前端可能冲出的隐患。为了避免该现象的发生,只能降低液压缸的运动速度,减少缸内的冲击力,而冲击力与货物的质量成正比,间接限制了车辆的载质量。

(4)当液压缸举升到终点时,必然会产生较大的侧向力。液压缸的密封形式为前端密封,且只有1个Y型密封圈,而密封圈的单边间隙是有一定标准的,太大太小都会影响液压缸的密封性。这时就有可能出现2种情况,若是减小缸筒内孔与次一级缸筒外圆的间隙,改善液压缸的密封性,但在侧向力的作用下,缸筒外圆与内孔产生磨擦或碰撞,导致拉缸;若是这个间隙避免拉缸的隐患,但因间隙增大到几乎是所允许的极限,稍有不慎就会影响液压缸的密封性。

(5)该种结构只采用前端一级密封,工作时液压缸缸筒内充满油液。密封圈在高压下工作,如出现渗漏将导致压力外泄,使液压缸无法正常举升。并且一旦出现磨损或损坏,用户很难在市场上买到合适的密封圈,给维修带来许多困难。

第二种常用的结构如图2,在第1种结构的基础上将前端限位改成了阶台限位。因阶台和缸筒为一整体,所以解决了液压缸在高速工作状态下液压缸可能由前端冲出的潜在隐患。但加工工艺比第1种结构困难,由于缸筒增加壁厚使材料消耗增多。此种结构在设计上同样存在一些缺陷:

(1)为了保证阶台限位的可靠性,所以大一级缸筒内孔与次一级缸筒外圆之间的间隙只能较小,以增大限位时的接触面积。同时该种密封形式依然是前端采用Y型密封圈,同样要保证具有合理的间隙值。这样就存在缺陷即密封性与拉缸隐患的两难选择。

(1)解决了液压缸的排气问题。在液压缸后主密封之前没有液压油,在各级缸筒上钻有通气小孔,在液压缸运动过程中可将缸筒内的空气排出。避免了液压缸内的空气在液压缸高压油的冲击下产生气化的现象,也就不会发生在液压油返回贮油箱时在贮油箱内形成背压、导致贮油箱脱焊的隐患。

(2)液压缸的主密封在后部,相当于将套筒式的液压缸改成活塞式的液压缸,主密封在前、后导向之间与缸筒内孔的间隙比较均匀,工作环境得到改善,出现泄漏的几率得以降低。

但是,此种结构依然存在没有解决的技术难题:

(1)主密封在缸筒后部,虽然密封情况得到改善,但在恶劣工况下依然会出现内渗漏现象,只是在前期产生的内泄漏会积在液压缸内部,不会表现出来,造成不会出现问题的假象。而长期使用后,因累积渗漏出的液压油无处可去,只能积攒在液压缸上部,而上部又没有密封,液压油就会穿过导向环从顶部流出产生外泄漏,不可逆转。

(2)主密封在后部 ,前端就不会有液压油,所以缸筒在运动过程中与前部的导向环将是干磨擦。缸筒外圆的表面粗糙度不是很高,磨擦阻力将会增加,影响举升运动的平稳性,从而使导向环所处的位置磨损严重,将减少液压缸的有效工作时间。就算在工作一段时间后产生微量渗润,但也只局限在缸筒下部,不会进入到前导向环中,不能解决本质问题。而一旦液压油开始进入导向环,将产生外渗漏。

(3)与前2种结构相似,也同样存在密封性与拉缸隐患两难选择的缺陷问题。

(2)在各级缸筒上钻有通气小孔。在液压缸运动过程中,这些小孔可将缸筒内的空气排出,避免了液压缸内的空气在高压油的冲击下产生气化的现象,也就不会发生在液压油返回贮油箱时在贮油箱内形成背压,导致贮油箱脱焊的隐患。

(3)前端限位采用高强度65MN,弹簧钢加大横截面,经过计算设计合理的间隙,提高工件之间的精度保证确保限位的可靠性。所以定位安全可靠,消除了液压缸在高速工作状态下液压缸可能由前端冲出的隐患。

(4)采用前后密封,液压缸下部是高压油,下部主密封所受的压力较大,可能产生内渗漏。但在这种结构中,后部的内渗漏是允许的,内渗漏进入前部的液压油可以对前端的导向环起到润滑的效果,改善工作环境。因后端的主密封在工作时允许产生微量的渗漏,所以缸筒外圆与缸筒内孔之间的间隙可以适当加大,以减小产生拉缸的隐患。同时也可以降低缸筒加工的公差要求,降低缸筒的加工难度。前端的主密封只密封低压油,不可能产生外渗漏,通过对液压缸结构的改进,有效地解决了液压缸存在的各种技术隐患。

2.油箱过滤

我公司使用的液压油箱在油箱中间采用隔板将油箱分隔成前后两个区域,隔板的前部为回油区,隔板后部为吸油区,在吸油区底部内设有2个大流量的吸油过滤器,在吸油过滤器的后端设有吸油室,在吸油室上方与吸油管连通,吸油管穿过车架左纵梁上的孔直达油泵附近,并通过胶管与油泵相连;在回油区上面设有两个大流量的回油过滤器,回油管分两路分别与两个回油过滤器连接。 特别是油箱生产过程的上漆喷塑工艺使得油箱外观更加美观,而且此种方法耐腐蚀.

3,高强度油缸支座

支座是自卸车举升机构的关键部件之一,若设计不合理会造成强度性能不足,严重时影响车辆的安全性。铸件往往带有铸造缺陷且不容易被发现,采用钢板焊接很大程度上弥补了此缺陷。

油缸焊接支座采用优质板材,板材不会存在气孔,砂眼,密度不均等铸造缺陷,支座各零部件连接处均留有焊接坡口,有严格的焊接工装,采用高强度焊丝,用气体保护焊对各焊口进行焊接,具有极高的安全系数。焊接完成后,在专业设备加工,确保每个支座具有通用性。再通过先进的检测工具进行检测,确保每个支座达到要求。

我公司自2001年至今所生产的油缸支座无论是在超载严重的地区还是在使用频率较高的地区都经住了持久的考验没有因此而发生事故。

联系电话:0635-5168610 传真号码:0635-5168677

手机:18663572236

网址:www.xinhongfa.cn

地址:山东临清市温泉东路经济开发区