存 储 期:一年

存储方法:干燥、通风、远离火源,不宜暴晒、雨淋并不得与尖锐东西碰撞。

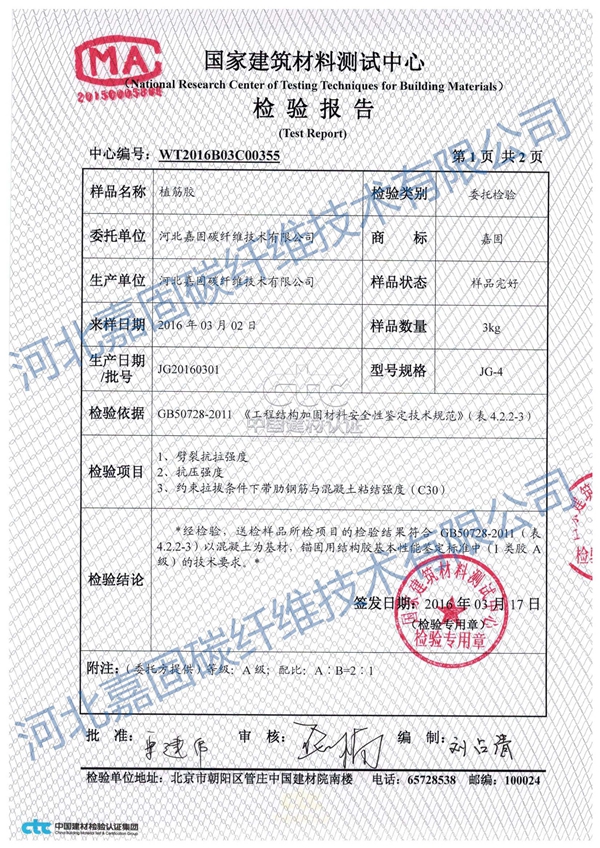

执行标准:GB 50367—2013 《混凝土结构加固设计规范》

GB 50550—2010 《建筑结构加固工程施工质量验收规范》

GB 50728—2011 《工程结构加固材料安全性鉴定技术规范》

施工必须按照下列工序进行:

(1)施工准备;

(2)构件钻孔;

(3)清孔;

(4)钢筋去污;

(5)配胶;

(6)植筋;

(7)固化;

(8)质量检验。

(二)施工准备

1、应认真阅读设计施工图;

2、应根据施工现场和施工加固构件的实际情况,拟定施工方案和施工计划;

3、应对所使用的结构胶粘剂、钢筋、机具等做好施工前的准备工作;

(三)构件钻孔

1、使用电锤进行钻孔,如遇钢筋宜调整孔位避开;

2、钻孔孔径4∽8mm(小直径钢筋取低值,大直径钢筋取高值);

3、若混凝土强度等级不低于C20,Ⅱ级(Ⅲ级)级螺纹钢筋,Q235、Q345级螺栓和5.6级螺杆,钻孔孔深15d,单根拉拔试验锚固力一般即大于钢材屈服力值。圆钢或螺杆,钻孔深度宜再增加5d以上。(经过系统试验表明:小直径圆钢植筋,端头宜采用弯钩样式,锚固综合性能最好),此时钻孔孔径宜比端头尺寸大1--2mm;

4、若混凝土强度等级低于C20,或在素混凝土(或岩石)上植筋,应增加锚固深度;

5、当实际所需锚固力较小时(如用螺栓固定器具、管线、支架等),可按螺栓长度确定钻孔深度,但深度不应小于5d;

6、钻孔有效深度自构件表面坚实的混凝土算起;

7、钻孔不应设置于构件的保护层或装饰层内。

(四)清孔

1、成孔后应立即清理,使用毛刷清除孔壁的灰粉不得少于3次;

2、吹出粉尘,孔内应完全干燥,使用棉纱擦拭孔壁一遍;

3、清孔后若不能及时植筋,必须临时封堵孔口,防止尘土、砂砾等进入孔内。

(五)钢筋去污

1、采用机械方法或者钢丝刷除去钢筋植入部分表面铁锈和氧化层;

2、除去钢筋上残留的油污;

3、已经处理过的钢筋应该尽快植入孔内,避免重新生锈或粘上油污。

(六)配胶

嘉固植筋胶

1、按照胶粘剂生产厂家提供的工艺条件配制植筋胶;

2、首先将A、B组份分别搅拌均匀,然后再把A、B两组份按照2:1的比例倒入容器,用电动搅拌器或其它棒材进行匀速搅拌,直到呈色一致为止,一般一次调胶重量以 6-10kg为宜。

嘉固注射式植筋胶

1、注射式植筋胶,使用专用胶枪压注;

(七)植筋

1、插入钢筋用固定卡在孔两端将钢筋固定(因横梁植筋孔为通孔,所以要保证钢筋的位置固定);

2、在固定卡预留注胶孔和通气孔(注胶孔设于固定卡下方,可任取一端;通气孔设于横梁两端固定卡上方并加设20cm向上通气管;通气管管径要小且紧贴植筋孔截面顶点,最好在植筋孔截面顶点凿一小缺口安设通气管);

3、用快硬型环氧树脂封塞孔端(保证注胶孔和通气孔畅通);

4、锚固胶填充量应保证插入钢筋后周边有少许胶料溢出。

(八)养护固化

1、已经植入孔内的钢筋应在常温下养护,不得扰动;

2、24小时后可以进行下步施工作业(挂钢板粘接);

3、一般20℃时粘合剂在3-5天可以完全固化,现场抽样,检验在五天以后进行。

(九)质量检验

1、锚固深度允许偏差为+20、-5;

2、锚固孔径允许偏差为+2。

(十)施工安全和注意事项

1、植筋胶粘剂应密封储存,远离火源,避免阳光照射;

2、植筋胶粘剂的配制和使用场所应保持通风良好;

3、现场施工人员应采取有效地劳动保护措施;

4、施工现场应配备消防器材,并有专人负责现场安全。