产品详情

▲技术参数

多参量弯管流量计 自带温压补偿 显示瞬时 累积流量 温度压力 是一种新型的流量计,可显示工作压力、温度、瞬时、累积流量, 可以替代原来的由差压变送器、压力变送器、温度变送器、二次仪表的传统组合。并可对气体、蒸汽进行自动温度压力补偿、实现了现场直接显示标况流量、质量流量的功能,在外接24V电源的情况下, 可以提供电流、频率、485远传输出。并可以使用一个电池工作2-3年。

▲特征描述

● 可电池供电现场显示无须外接电源工作2-3年

● 全隔离输出超强抗干扰性设计,屏蔽一切干扰

● 可输出脉冲、电流(4-20mA)、485(modbus-rtu)信号

● 自带温度压力传感器

● 气体、蒸汽自动温度压力补偿

● 量程比1:60

1:100 1:200 1:400

● 气体可显示温度、压力、工况流量、标况流量等参数

● 蒸汽可显示温度、压力、密度、质量流量等参数

● 可对流量传感器线性进行分段矫正

● 微差压可以测量10Pa-6000Pa

● 用户不需要做任何调试装上即可使用

● 开放平台,可根据用户要求定制算法

● 可靠性高,用户不需做任何维护

● 传感器逐点补偿,温度稳定性高

● 隔爆设计,隔爆等级ExdIICT4

▲多参量变送器规格

测量范围 | 表压:0-0.05至0-40Mpa |

过载范围 | 与测量范围有关,最低1Mpa,最高40Mpa |

精度等级 | 0.05级0.1级0.2级0.5级 |

工作电源 | 内置3.6VDC 24VDC |

输出信号 | 三线制频率(0-1000Hz) 2线/3线制电流(4-20mA)四线制485(modbus-rtu)可选 |

温度范围 | 介质温度-200-600℃工作温度-40-85℃储存温度-45-125℃ |

温度影响 | 0.03%F.S./℃ |

电器连接 | 接线端子 |

防护等级 | IP65 |

螺纹接口 | M20x1.5内螺纹 |

抗震动性 | 20g,20-5000Hz |

抗冲击性 | 100g,11ms |

外壳材质 | 铝合金 |

使用寿命 | >1x108压力循环 |

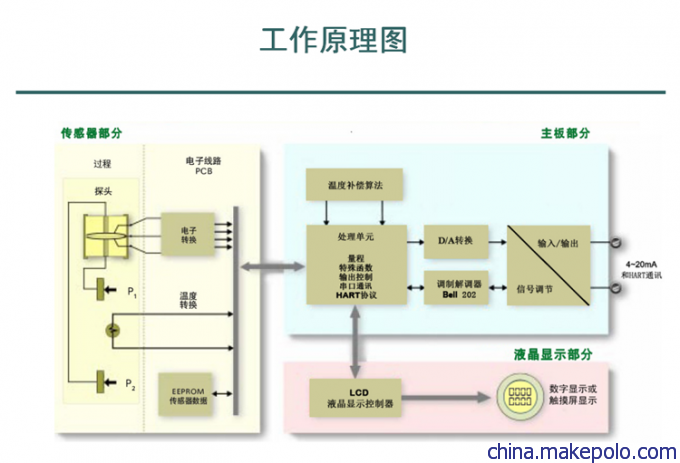

▲工作原理图

▲安装注意事项

由于工艺流程的需要,KD9051系列变送器经常安装在工作条件较为恶劣的现场,为了保证其应有的精度指标,安装时注意以下事项:

1、管道进行扫线时候应关闭取压阀,防止过载或者高温烧坏变送器。

2、变送器应在额定压力、温度范围内工作,不能超过最大额定压力、温度范围。

3、应尽量安装在温度梯度和温度变化小,无冲击和振动的地方,无气泡。

4、安装位置尽量远离变频器或大功率电机,必要时采取隔离措施,使用屏蔽电源线。

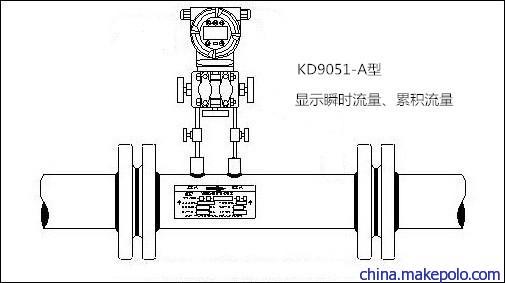

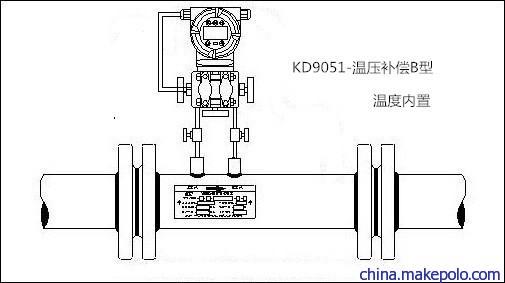

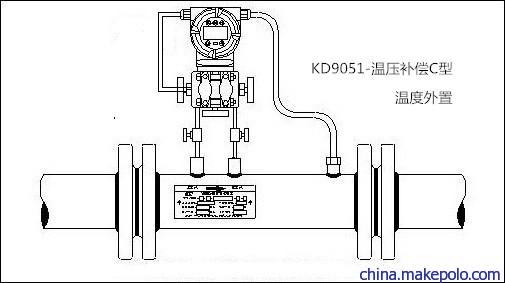

▲安装示意图

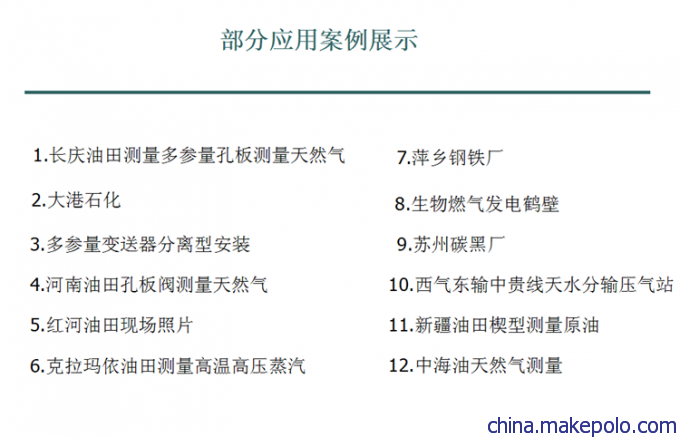

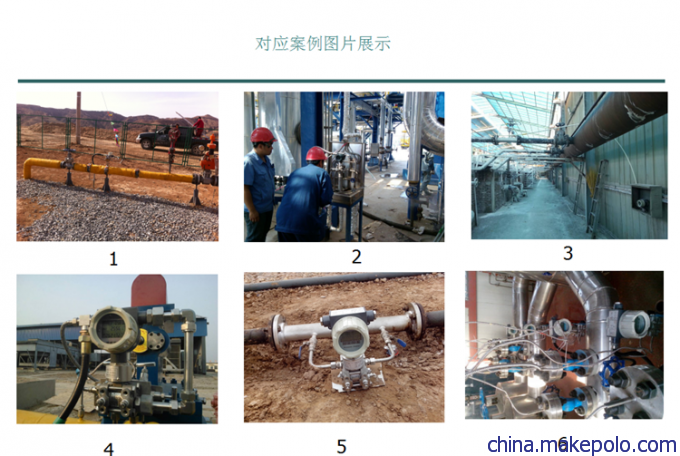

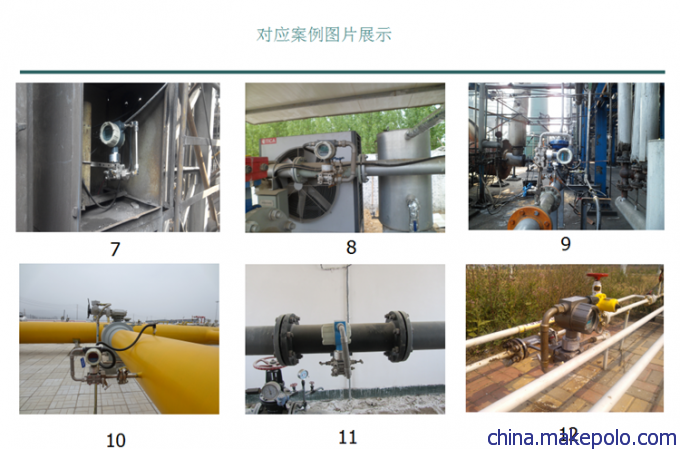

▲用途/应用案例

▲案例现场

▲概述

0.导语

流量表面在检查被测流体参数的一起,会致使被测流体能量的损耗。在蒸汽、天然气等气体介质的流量检查范畴,被广泛运用。流量表面在结束有用计量的一起,也变成能量损耗的首要要素。科学挑选流量表面,以有用处理精确计量与计量表面耗能这一敌视,是做好动力计量的首要作业。经过理论剖析和实习总结,咱们提出在气体流量丈量中尽或许选用以代替多见的孔板式差压流量丈量设备,能够结束既精确丈量气体的流量,又能铲除孔板节省设备的压损,到达节能作用。

1. 系数的实流标定

评价代替孔板的实习作用,首先要保证代替孔板后计量精确度不下降。咱们选用丈量不断定度为0.25%(k=2)的常压临界流音速喷嘴标准设备,用空气作为检查介质,对出厂编号别离为JZ123和JZ124的两只DN200的计量设备(由弯管流量传感器、流量积算仪以及温度和差压变送器构成的丈量系统)进行流量计系数实流标定。JZ123的检定作用见表1(的常用流量丈量方案为1800~4500m3/h)。

另一只编号为JZ124的计量设备的实习系数为0.59,示值过失和重复性项目的检定作用与表1的数据十分接近。

由表1的实测数据,咱们能够得出结论:经过精密加工的量设备计量特性安稳牢靠,经过实流标定断定的流量系数,能够在较宽的流量丈量方案内到达1.5%的精确度,在计量特性方面彻底能够代替传统的孔板式差压流量计。

2. 的丈量原理和节能原理

2.1 的丈量原理

流体在流经弯管时,因为弯曲管壁的导流作用,使流体在流进弯管时其内侧流速会逐步增大,而外侧流速却逐步减小,这就构成了各个过流断面的近似梯形速度散布,且这种梯形速度散布在弯管45°截面处到达极限状况。弯管45°截面各质点流速散布如图1所示。

因为流体流经进程的凌乱性,致使咱们不可能用一般的理论办法推导出一个简略的数学表达式,而只能借助于量纲剖析的办法树立一个包含悉数或许影响要素而形式上凌乱的数学表达式。依据量纲剖析原理:流过流体的均匀流速v与弯管内、外侧压力差Δp的联络能够用欧拉数Eu标明:

式中:Re为雷诺数;Fr为费劳德数;Ma为马赫数;R/D为弯径比;L1、L2为前后直管长度;(λ1,λ2)标明外侧取压孔方位;(λ3,λ4)标明内侧取压孔方位;Δ为管道内壁粗糙度;β1、β2为前后直管段与弯管的夹角。

依据欧拉数Eu的界说,上式能够进一步改写为:

式(3)树立了流体流过的作业原理表达式,依据欧拉数Eu的界说,作业原理能够表述为:流过的流体动能(ρν2)与弯管内外侧的压力差(Δp)具有份额联络。其份额系数(流量系数)α是雷诺数、费劳德数、马赫数、弯径比、前后直管段长度、取压孔(内、外侧)方位、直管段与弯管的联接角度、弯管内表面的粗糙度等影响要素的函数。

式(4)给出了理论流量系数α的函数表达式,对于该系数的断定能够经过求解包含有关影响要素的纳维—斯托克斯微分方程断定。

2.2 的节能原理

对于火力发电公司,代替孔板节省设备是不是具有节能作用,能够经过发电机组的汽轮机功率直接核算。

孔板的节省,会使蒸汽压力下降,意味着做功用力减小,构成不可康复的能量扔掉。孔板发生的压力扔掉一般依据式(5)核算:

式中:β为节省件直径比;Δp为节省孔板差压值(kPa)。

发电机组的汽轮机功率Pi的核算:

式中:D为汽轮机组蒸汽流量;h0为进汽机蒸汽焓值;hh为供热蒸汽焓值;ηi为汽轮机相对内功率(约为82%);ηm为汽轮机机械功率(约为98%);ηg为发电机功率(约为98%);

初参数(进口蒸汽参数)p1、T1、h1和抽汽参数p2、T2、h2直接影响汽轮机的功率。

电厂为了监测和计量需要,一般在锅炉出口和汽轮机进口的管道上加装节省孔板,构成初压p1下降;在汽轮机外供蒸汽总管加装节省孔板,构成供热总出口蒸汽压力p2的添加,这两个参数的改动均会构成汽轮机有用发电功率的下降。

而是设备在管道转弯处,代替现有的弯头,没有添加新的阻力,因而,在运用中不会使蒸汽质量下降。如用代替孔板节省设备,在锅炉出口压力不变的状况下将行进汽轮机初压p1并下降供热总出口压力p2,然后行进汽轮机发电功率,削减节省元件带来的能量损耗,到达节能目的。

3.节能效益实例剖析

下面以南京新苏热电厂蒸汽丈量系统的技改实例,剖析代替的节能作用。该厂共2炉1机,一般1炉1机作业,锅炉出口和汽轮机进汽进口均设备的是。当1号炉作业时,锅炉出口蒸汽流过孔板、阀门等阻流件到达汽机进口,压力下降0.2MPa;2号炉作业时,压力下降更是到达0.3MPa,构成汽机进口压力一贯低于方案值0.1MPa分配。他们急需处理2号炉作业压损过大疑问。因为扩大管径,出资较大。挑选挑选发生压损的首要部件———2台。2号炉技改前的详细有关参数见表2、3。

3.1 阻力扔掉

以上参数为流量计核算书中的实在数据,依据式(5)能够算出常用流量75t/h时2号炉和汽轮机两道孔板发生的压损别离为55.9kPa、54.4kPa,总压损高达110.3kPa。

3.2 节能核算

蒸汽流经锅炉出口和汽轮机进口的节省孔板是一个绝热节省进程,蒸汽焓值不变。汽轮机功率的改动能够用莫里尔焓熵图进行核算,如图2所示(h为焓值,s为熵)。已知节省前的状况p1、t1及节省后的压力p′1,依据节省前后焓值相等的特征,可在h-s图上断定节省后的各状况参数。如图2所示,点1的参数是p1、t1及h1,在图2上过点1按定焓画水平线与p′1相交得1′,即可得节省后的参数。汽轮机的做功为可逆绝热胀大进程(即等熵进程),水蒸汽在节省前由点1经可逆绝热胀大至抽汽压力p2时,可利用的焓降为h1-h2,而经节省后的水蒸汽,一样经可逆绝热胀大至压力p2时,可利用的焓降为h′1-h′2,显着h1-h2>h′1-h′2,节省往后蒸汽做功削减。

孔板等节省元件致使的蒸汽压力下降,所构成的能量扔掉能够按照以下的办法与进程核算:

1)无节省件时汽轮机进口压力将行进0.1103MPa,初参数p0=(3.38+0.1103)=3.4903MPa,T0=437℃,依据工程热力学,可核算出h0=3305.185kJ,s0=6.95348;

2)加节省后初参数p′0=3.38MPa,由图2查得h′0=h0,求得s0=6.96756;

3)节省前供热抽汽压力ph=0.7MPa,sh=s0,则hh=2893.8458kJ;

4)节省后抽汽参数p′h=ph=0.7MPa,s′h=s′0,由图1查得h′h=2900.8642kJ。

由式(6)核算出汽轮机功率下降值Px为:

汽轮机前两道孔板节省所发生的能量扔掉使得汽轮机每小时少发电115.15kW。用代替孔板,节能作用十分显着。运用三个月节能的钱即可将整套流量计设备技术改造出资悉数回收。假定一起思考节能带来的环保效益和弯管耐磨损(计量特性安稳)、无跑冒滴漏等利益,则优势愈加

3.3 改造前后数据比照

技改施行前后,2#炉有关数据别离如表4、5所示。

由表4、5的实习比照数据可知,技改前2#炉主汽管70t/h流量经过两套进汽机时,总压降均匀为0.3MPa,包含孔板压力扔掉、管道沿程阻力扔掉、有些阻力扔掉。改造后,总压降为0.2MPa,压力扔掉削减0.1MPa。经过对2#炉主蒸汽流量与进水流量、汽机进口流量比照,也进一步验证了在1:5的量程方案内的精确度可到达1.5%,计量功用优于原,彻底满意蒸汽流量丈量的精确度央求。

4. 结论

以上从理论、试验到现场实习运用几方面对功用作了概括论说。实流标定试验能够看出,精确度高、功用安稳,彻底满意工业运用条件;现场运用前后的比照数据则充沛展示了无压力扔掉的节能作用,在当时动力日趋严重的状况下具有首要含义,值得在热电等作业大力推广运用。