对辊挤压造粒生产线调试:

1.压辊间隙调整:生产中有时需增大产量或增大咬入角,此时就可增加两压轴的间距,在主动轴辊与被动轴之间的间距增大即可,其步骤如下:停机,卸去被动轴的两端压盖,把内部的两偏心套向相同的方向转动,一次一个位置,两辊间不能使辊子相碰撞,应保持在0.3—1mm之间即可。

2.球窝的对位调整:球窝由主被辊面上的凹窝对合而成,因而存在着轴向对位和周向对位的问题。

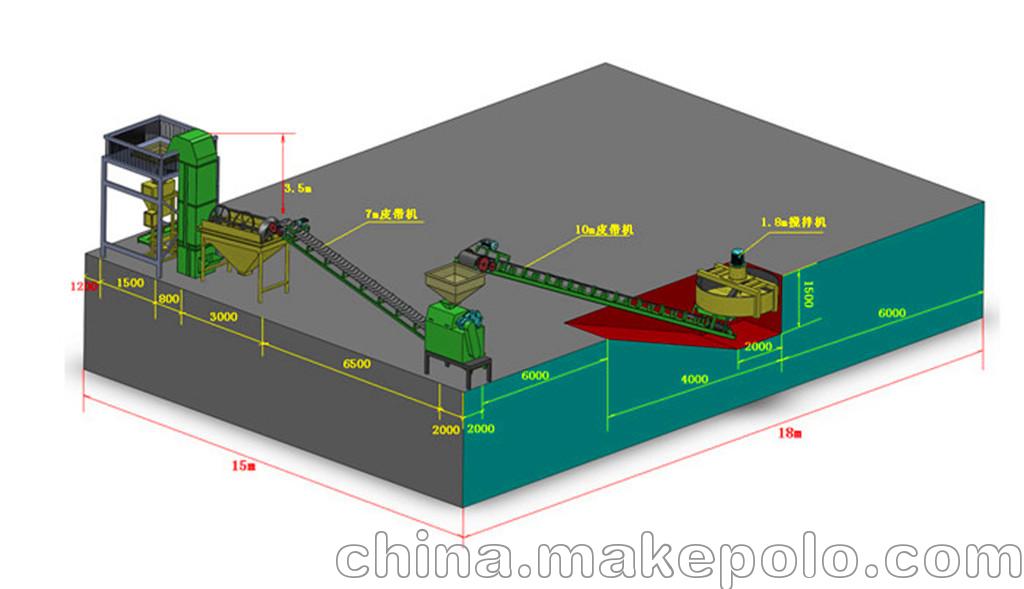

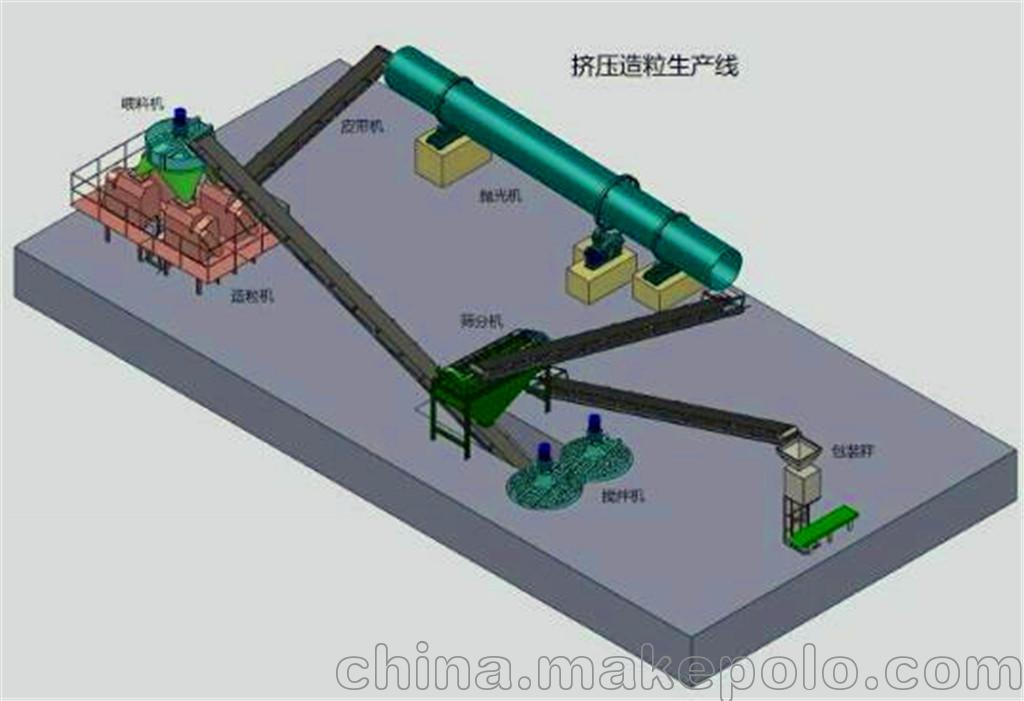

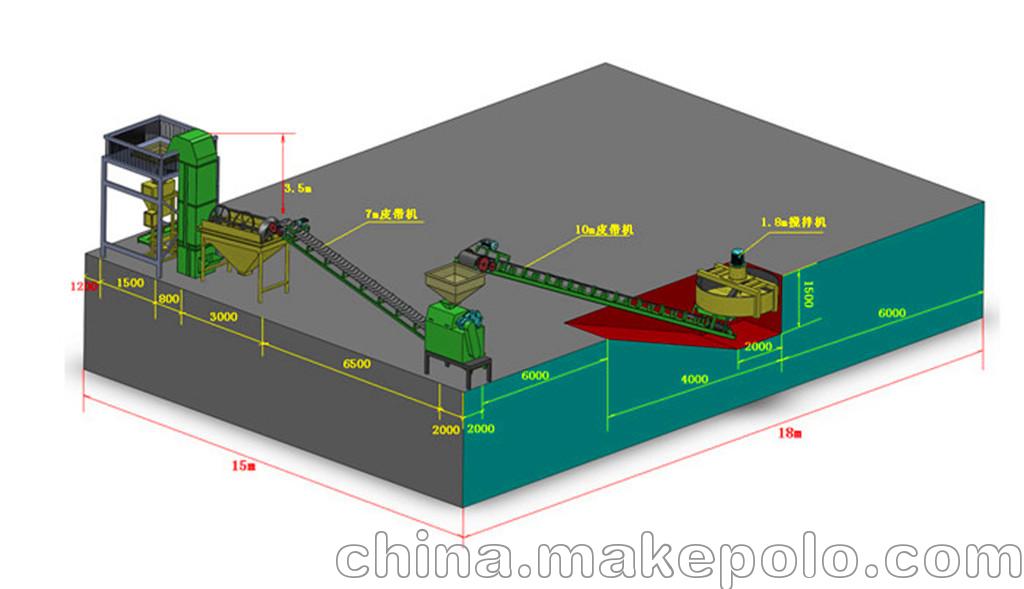

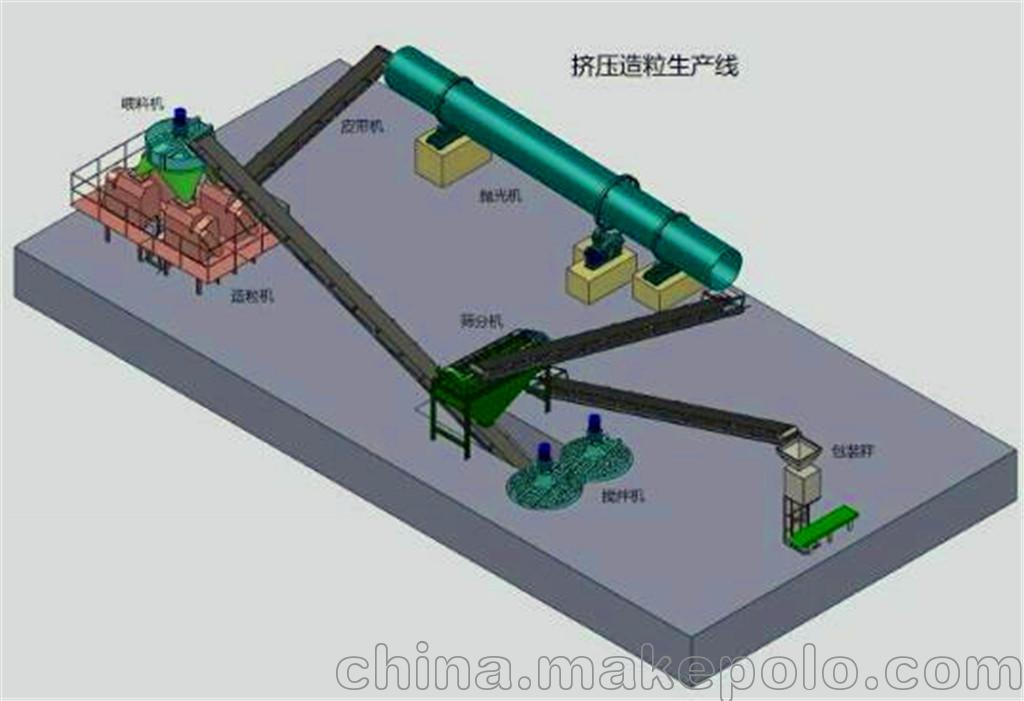

挤压造粒机生产线安装:

1、轴向对位:在安装时已调好,一般好来调整的可能性不大,当需调整时,把被动轴承座两边的压盖拧紧或松动,从而推动偏心套位移与主动轴辊相对应。

2、周向对位:周向对位的步骤如下:卸松被动齿轮与调整套的6个连连螺丝栓,使调整和被动齿轮轻微脱开,由于设计时已考试了一个球窝调整量,并配有两个调整螺栓,所以无论错位多少均可调整错位。

3、因球窝太小,调整时用纸箱板放在两辊之间,滚压后 每项工程都要有个过程,有机肥设备同样也是,都是通过一步一步安装来完成的,所以免不了会产生一些步骤,这是必须要走的过程。

用挤压造粒工艺生产复合肥有以下优缺点

1、挤压造粒不需要给物料加热和增湿,既节省投资,又节约能源,而且还能适应含有热敏性物料,如碳酸氢铵和某些有机肥等配料的造粒;

2、在生产过程中无废水或废气外排,不会污染环境;

3、挤压造粒工艺流程短,操作简便,便于实现生产自动化控制,提高生产效率;

4、对原料的性质与粒度分布无特别要求,故原料来源较宽广;

5、生产较灵活,可随时改变产品的方案,有利于小批量生产专用肥;

6、产品粒度分布均匀,不会产生离析,也不会结块;

7、挤压造粒产品外形不如转鼓造粒、料浆造粒等传统方法生产的颗粒圆整;如果产品颗粒内的配料组分间若发生化学反应,可能导致颗粒崩裂。