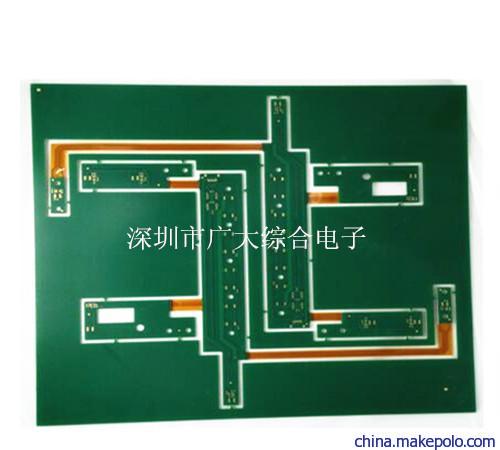

供应FPCB线路板加工深圳柔性板生产商FPC刚挠结合板打样

软硬结合板的分类

若是依制程分类,软板与硬板接合的方式,可区分为软硬复合板与软硬结合板两大类产品,差别在于软硬复合板的技术,可于制程中将软板和硬板组合,其中,有共通的盲孔和埋孔设计,因此可以有更高密度的电路设计,而软硬结合板的技术,则是软板和硬板分开制作后再行压合成单一片电路板,有讯号连接但无贯通孔的设计。但目前惯用”软硬结合板”统称全部的软硬结合板产品,而不细分两者。

软硬结合板的物理特性 软硬结合板在材料、设备与制程上,与原先软板、硬板各有差异。在材料方面,硬板的材质是PCB的FR4之类的材质,软板的材质是PI或是PET类的材质,两材料之间有接合、热压收缩率不同等的问题,对于产品的稳定度而言是困难点,而且软硬结合板因为立体空间配置的特性,除XY轴面方向应力的考量,Z轴方向应力承受也是重要的考量,目前有材料供货商对PCB硬板或软板厂商,提供软硬结合板适用的改良型材料,如环氧树脂(Epoxy)或是改良型树脂(Resin)等材料,以符合PCB硬板或软板间的接合问题。 在设备方面,软硬结合板因为材料特性与产品规格的差异,在压合与镀铜部份的设备必需作修正,设备的适用程度将影响产品良率与稳定度,因此跨入软硬结合板的生产前须先考虑到设备的适用程度。

软硬结合板的优点

软硬结合板相较於一般P.C.B之优点: 1. 重量轻 2. 介层薄 3. 传输路径短 4. 导通孔径小 5. 杂讯少,信赖性高 软硬结合板较于硬板之优点: 1. 具曲挠性,可立体配线,依空间限制改变形状. 2. 耐高低温,耐燃. 3. 可折叠而不影响讯号传递功能. 4. 可防止静电干扰. 5. 化学变化稳定,安定性,可信赖度高. 6. 利于相关产品的设计,可减少装配工时及错误, 并提高有关产品的使用寿命. 7. 使应用产品体积缩小,重量大幅减轻,功能增 加,成本降低.

软硬结合板的厂商分析 全球软硬结合板的生产区域,集中于欧美和日本,且有产量集中于少数生产者的现象。北美及欧洲的产品以军事及医疗产品为主,日本最近的应用,偏向DSC、DV或手机的产品应用,另外,在亚洲方面主推手机用软硬结合板的应用,以软硬结合板替代硬板-软板-连接器的组合设计。 全球生产软硬结合板的厂商,具实际量产产品及生产规模者,主要有:CMK、VOGT ELECTRONICS、RUWEL、YHI、PARLEX、WURTH ELECTRONICS、NIPPON MEKTRON、INNOVEX、CAREER、DAEDUCK GDS等,可大致分类为:PCB硬板厂、电子零件厂及软板厂三大领域的厂商。 另外,有部份的PCB厂,其已累积多年的试产及研发经验,但无具体量产产品,可以归属于潜力厂商,虽然在统计数字上看不出其产值,但是可能陆续对市场产生影响力,并且有可能改变往后的软硬结合板市场生态。 分析投入的厂商,以PCB厂和工业零件厂居多,而新加入者,也是以PCB相关厂商最为积极。显示其产品最接近软硬结合板,其原有产品的功能或应用,与软硬结合板相近,且其跨入的门槛和客户分布,具有一定的关系。另外,由于软硬结合板产品占各厂的产品比重不高,所以在部份领域的软硬结合板市场尚有开发的空间。

软硬结合板的应用 1.工业用途-工业用途包含工业、军事及医疗所用到的软硬板。大多数的工业零件,需要的特性是精准、安全、不易损壤,因此对软硬板要求的特性是:高信赖度、高精度、低阻抗损失、完整的讯号传输品质、耐用度。但因为制程的复杂度高,产出的量少且单价颇高。 2.手机-在手机内软硬板的应用,常见的有折叠式手机的转折处(Hinge)、影像模块(Camera Module)、按键(Keypad)及射频模块(RF Module)等。手机使用软硬板的优点,一是手机中零件的整合,二是讯号传输量的考量。目前手机产品,使用软硬板取代原先两个连接器加软板的组合,其在产品中的最大意义,在于可增加手机折叠处活动点的耐用性和长期使用可靠度,故软硬板因其产品稳定度高而备受重视。另一方面,由于照像手机的流行,加上手机内整合多媒体和IT功能,使得手机内部讯号传输量变大,模块化的需求因应而生。 3.消费性电子产品-消费性产品中,以DSC和DV对软硬板的发展具有代表性,可分「性能」及「结构」两大主轴来讨论。以性能来说,软硬板可以立体连接不同的PCB硬板及组件,所以在相同线路密度下可以增加PCB的总使用面积,相对可以提高其电路承载量,且减少接点的讯号传输量限制与组装失误率。另一方面,由于软硬板较轻且薄,可以挠屈配线,所以对于缩小体积且减轻重量有实质的助益。 4.汽车-在汽车内软硬板的用途,常用有方向盘上连接母板的按键、车用视讯系统屏幕和操控盘的连接、侧边车门上音响或功能键的操作连接、倒车雷达影像系统、传感器(Sensor,含空气品质、温湿度、特殊气体调节等)、车用通讯系统、卫星导航、后座操控盘和前端控制器连接用板、车外侦测系统等等用途。

1.软硬结合板压合方法,其特征在于包括 第一步骤,用于对软硬结合板的各层图形单片进行棕化处理,并且在微蚀粗化单片铜面的同时在其表面形成一层有机金属氧化层; 第二步骤,用于对棕化后单片进行烘烤; 第三步骤,用于以预定定位方式进行叠板,其中叠板顺序为从下往上依次放置模具、钢板、缓冲材、在制板、缓冲材、钢板、模具,并且其中在所述在制板的硬板薄板区两侧放置陪板,以使得整个在制板的表面齐平; 第四步骤,用于在抽真空状态下,使所述在制板的内层单片、粘结片和外层覆板压合成一个整体; 第五步骤,用于移除所述陪板。

2.根据权利要求I所述的软硬结合板压合方法,其特征在于,所述陪板具有离型作用,或者在所述陪板和所述在制板之间布置了具有离型作用的辅材。

3.根据权利要求2所述的软硬结合板压合方法,其特征在于,所述陪板的材料包括覆铜板基材、覆铜板介质层、耐高温PTFE玻璃布、粘结片;所述辅材包括基材、离型膜、铜箔。

4.根据权利要求I至3之一所述的软硬结合板压合方法,其特征在于,所述陪板的尺寸不小于硬板薄板区的有效图形的尺寸。

5.根据权利要求I至4之一所述的软硬结合板压合方法,其特征在于,在所述第三步骤中,根据硬板厚板区与硬板薄板区之间的累计落差来计算硬板薄板区两侧放置的陪板的厚度。

6.根据权利要求5所述的软硬结合板压合方法,其特征在于,硬板薄板区两侧放置的陪板的厚度相等。

7.根据权利要求I至6之一所述的软硬结合板压合方法,其特征在于,在第三步骤中,在所示在制板的硬板薄板区两侧放置陪板之后,通过一条或多个条胶带和/或一个或多个铆钉将陪板固定至在制板。

8.根据权利要求I至6之一所述的软硬结合板压合方法,其特征在于,在第三步骤中,在在制板的硬板薄板区两侧放置陪板之后,利用至少两个铆钉将所述陪板固定至在制板。