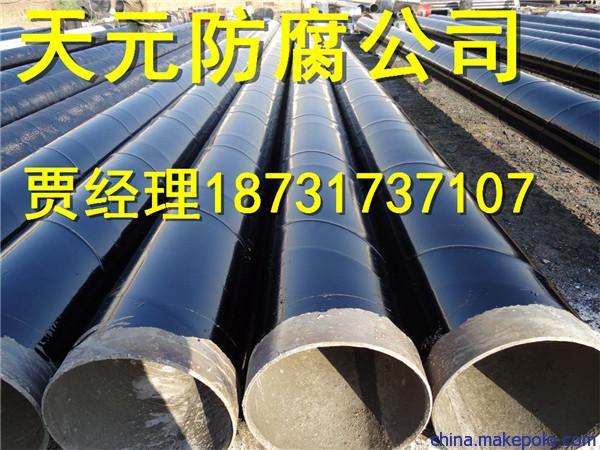

盐城ipn8710防腐钢管制造厂家

沧州天元防腐工程有限公司

中国 沧州

产品属性

图文详情

品牌推荐

品牌

三聚源

型号

377

材质

q235b

当前,单层、双层熔结环氧粉末防腐钢管防腐涂层已广泛应用于石油、天然气及市政管道,但三层涂敷技术在国内尚未有开发与应用。

根据大桥钢管桩的防腐设计要求和供料方提供的三层熔结环氧粉末防腐钢管技术指标,设计并建立了一条三层外防腐全自动涂敷工艺生产线,配置了相关的质量检测设备,避免了天气及人为等因素对防腐涂敷质量的影响,以保证过程质量,从而确保最终的涂装质量。设计日防腐涂敷面积为6 000 m 。

三层涂敷生产工艺为一字形串联式的布局,生产线全长240 rfl。主要设备有:斜轮传输架、预热炉、抛丸除锈机、中频加热炉、喷粉室和筛虑处、冷却装置、传输架兼最终检验平台架。

3.2 涂敷工艺流程

钢管桩防腐涂敷的过程是一项“特殊过程+隐蔽过程”的综合过表面处理技术、温度控制技术和粉末喷涂技术。解决了以上关键技术问题,整个工艺流程的涂敷质量就有了最根本的保证。

4.1 钢管桩表面处理技术

根据大桥钢管桩的防腐设计要求和供料方提供的三层熔结环氧粉末防腐钢管技术指标,设计并建立了一条三层外防腐全自动涂敷工艺生产线,配置了相关的质量检测设备,避免了天气及人为等因素对防腐涂敷质量的影响,以保证过程质量,从而确保最终的涂装质量。设计日防腐涂敷面积为6 000 m 。

三层涂敷生产工艺为一字形串联式的布局,生产线全长240 rfl。主要设备有:斜轮传输架、预热炉、抛丸除锈机、中频加热炉、喷粉室和筛虑处、冷却装置、传输架兼最终检验平台架。

3.2 涂敷工艺流程

在自动化工艺生产线上钢管桩涂敷工艺主要流程为:裸管堆场一检验平台一清洗一表面修整一钢管预热一抛丸除锈一除尘一中频加热一粉末喷涂一冷却一质量的影响程度达49.5%”。为此,在自动化生产线前端配置了预热除湿、抛丸除锈和大功率吸尘设备及钢紧和工厂化生产的特点,选择自动化的生产工艺较为合适。

钢管桩防腐涂敷的过程是一项“特殊过程+隐蔽过程”的综合过表面处理技术、温度控制技术和粉末喷涂技术。解决了以上关键技术问题,整个工艺流程的涂敷质量就有了最根本的保证。

4.1 钢管桩表面处理技术

该技术是防腐涂装过程中的首个环节,属于“

这种多层静电热喷涂作业由于喷枪长期处于高温作业环境,会造成喷枪变形或堵塞,同时粉末回收系统中粉末因受热而结块掉粉等对涂装质量有影响。经对该技术的精心设计,保证了喷涂的正常作业。5 防腐涂敷质量的检验

5.1 对防腐涂料的复验

自开工至今已复验涂料4O次,复验结果符合涂料规定要求,涂料质量稳定,试件涂层质量符合设计和规范要求。

3 防腐涂敷后的型式试验验证

根据规范要求已完成复合三层的样板型式试验6O次,其试验结果见表4。从涂敷过程中的质量检测和试验室的型式性能检验验证了防腐涂装质量稳定,涂敷生产工艺符合设计要求。

表4 复合三层防腐涂层样板型式试验检测结果

5.4 海上沉桩对防腐质量的验证

大桥工程4家单位共沉桩5 164根,沉桩过程中经历高能量(590~280 kJ)、高强度(平均1 975击以上)连续锤击,其防腐涂层保持完好无损。大规模沉桩实践表明,钢管桩防腐涂装质量优良而且稳定。

5.5 防腐涂装效率

该防腐涂装生产线具有自动化、全天候、优质、稳定、连续生产的特点。月涂装最高纪录449根;日最大涂装纪录15根,大于日供桩能力10根的要求;日涂装面积达6 800 m ,超过设计涂敷能力13% 。