一.概述

ZGB(P)系列渣浆泵是我公司针对除灰、除渣等工况特点,在多年渣浆泵设计制造经验基础上,广泛吸收国内外先进技术和研制成果,开发设计的新产品。该系列产品具有结构合理、效率高、可靠性高、寿命长、维修方便,运行费用底等显著优点,广泛用于电力、矿山、煤炭、建材和化工等工业部门输送含有磨蚀或腐蚀性的渣浆,特别适用于电厂灰渣输送。 泵型号意义:

例如:

100 Z G B (P)

多级串联(3-4)级

(1、2级无标记)

系列代号 高扬程 渣浆泵

吐出口直径(mm)

二.结构说明

ZGB(P)系列渣浆泵结构均为卧式、单级、单吸、悬臂双泵

壳式离心泵,其结构特点分泵头部分、轴封部分和传动部分分别说明。

2.1泵头部分

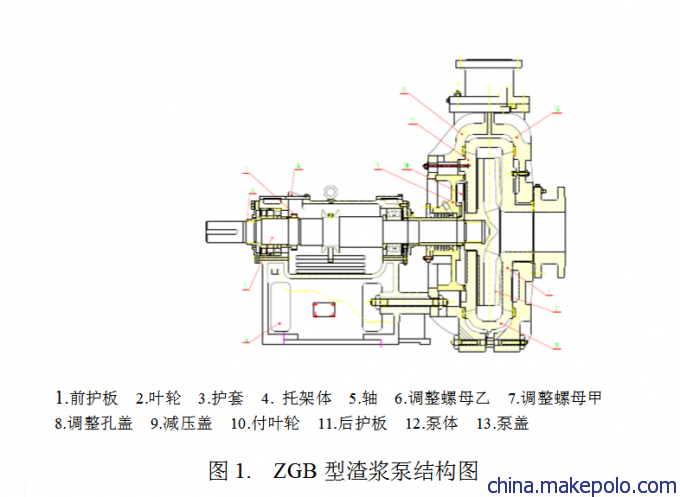

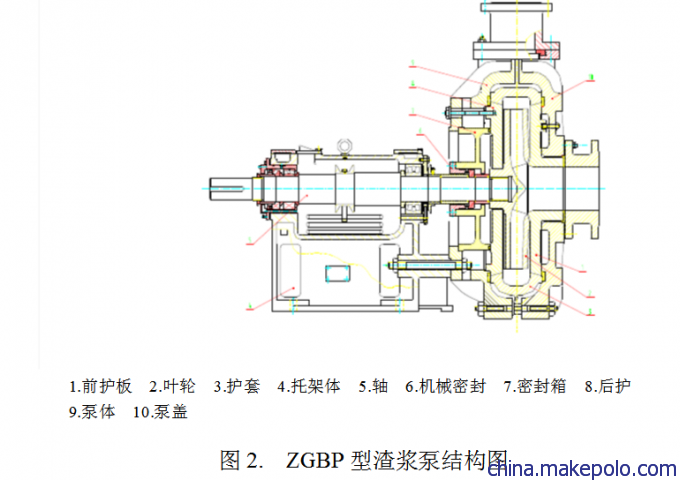

ZGB(P)系列渣浆泵为双泵壳结构,即泵体、泵盖和可更换

的金属内衬(包括护套、护板等),如图1和图2所示。泵体和泵盖 根据工作压力采用灰铸铁或球墨铸铁制造。该系列泵均垂直中开式,泵吐出口方向可按45°间隔的八个角度旋转转安装。叶轮前后盖板设有背叶片以减小泄露提高泵的性能及使用寿命。

该系列泵进口均为水平方向,从传动端看为顺时针旋转。

注意:起动及运转时,严禁水泵反方向旋转。否则,将使泵叶轮脱 落造成事故。

2.2轴封部分

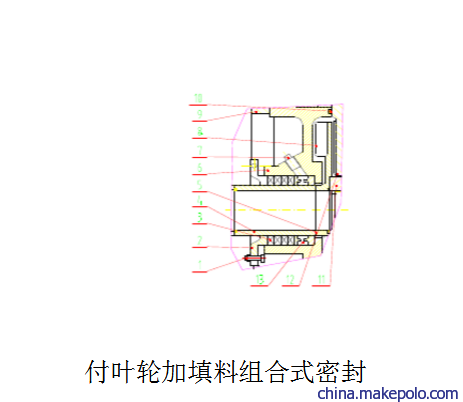

轴封有三种型式: (1) 填料密封:填料密封结构简单,维修方便,但需加轴封水。 (2)付叶轮加填料组合式密封:该种密封型式是我厂采用可靠性设计方法研制的高性能密封,它使轴封的泄露减少到了最小。针对某些不允许加轴封水的特殊工况(单级)也能正常工作,并达到无任何泄露的效果。付叶轮、减压盖和轴套均采用耐磨材料制造,维修量小、使用寿命长,使整机平均无故障工作时间MTBF大大提高。 (3)机械密封:该型式的密封特别适用于多级串联渣浆泵的密封, 完全无泄露;机械密封分为注水和不注水式两种型式。 建议:凡串联渣浆泵两级及两级以上采用有高压轴封水的机械密封,单级采用付叶轮加填料组合式密封。

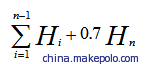

2.3 轴封水压 (1) 对于单级(或串联第一级)采用填料加付叶轮组合式密封,轴 封水压力一般不底于0.2Mpa。 (2) 对于多级串联采用填料加付叶轮组合式密封,二级和二级以上 轴封水压力一般为: 第n级轴封水最低压力为:

其中n≥2 (3) 对采用机械密封,见机械密封部分。

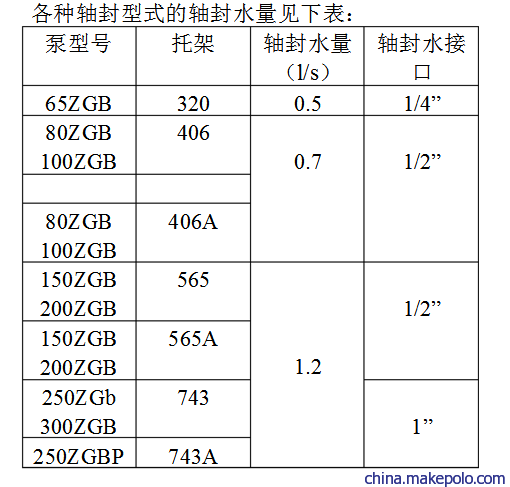

各种轴封型式的轴封水量见下表:

2.4 传动部分 ZGB(P)系列渣浆泵均采用同一系列的传动部分——托架。 泵轴直径大、刚性好、悬臂短,在恶劣的工况下,不会弯曲和振动。 i inn HH =-å+1 1 07.

本系列产品的托架均采用稀油润滑,轴承直接安装于水平中开的托架内,拆检、调整方便,并设有水冷系统,改善了轴承的工作条件,使轴承运行在较低的温度下,大大提高了轴承寿命。

3.装配 3.1 轴承组件装配 见轴承组件部分 3.2 付叶轮加填料组合式密封的组装 付叶轮加填料组合式密封包括付叶轮、减压盖、轴套、填料、 水封环和填料压盖等。组装时要注意各“0”型密封圈的位置必须安装正确。该组件图如下所示

1.填料压盖螺栓组件 2.填料压盖 3.填料 4.轴套 5.密封圈 6.减压盖 7.管接头或管堵 8.付叶轮 9.泵体 10.“0”型圈 11.叶轮 12.后护板 13.水封环

3.3 机械密封安装 见机械密封部分

.装配 3.1轴承组件装配 装配时预热轴承,油温不允许超过120℃

对于轴承间隙,产品在出厂前已作了调整,一般在0.2-0.5mm之间。用户在拆装检修或更换轴承时请注意:为保证轴承间隙,应在轴承压盖与托架体(或轴承套)之间加模造纸垫对轴承间隙进行调整,以保证轴承间隙在0.2-0.5mm之间。 托架体上配有油标,油位应始终保持在油标的中间位置,润滑油一般为20#、30#或40#机械油。 3.2付叶轮加填料组合式密封的组装 付叶轮加填料组合式密封包括付叶轮、减压盖、轴套、填料、水封环和填料压盖等。组装时需要注意各“O”型密封圈的位置必须安装正确。该组件图如图3

所示。

3.3机械密封安装 安装机械密封,清洁度至关重要。安装前,除了将机械密封零件清洗干净外,还应将密封腔端面及内孔壁、轴和轴套表面擦洗干净,检查有无毛刺、损伤等,并及时处理。特别是机械密封动、静环密封断面应用脱脂棉或档次较高的卫生纸仔细擦洗干净。确保无划伤或擦伤,并在其上涂一层清洁的机油,保证密封端面在安装贴合之前后高度清洁、否则将会影响密封效果。

-6- 机械密封零件系精密机件,装配时严禁强行敲打。特别是动、静环密封端面精度较高,应倍加保护、不允许磕碰划伤。 为了便于装配,可在橡胶"O"形圈及其相关零件的部位上涂一层清洁的机油或润滑脂。 具体装配顺序如下: (1)将“O"型圈和长轴套装在泵轴上(如带有挡垫,应先将挡垫顶住叶轮拆卸环端面)。 (2)将静环组合件装在轴套上。(3)将动环和“O”型圈装在泵轴上。(4)将四氟水封环装在密封箱最里端。(5)将密封箱装在泵体上。 (6)将“O”型圈与短轴套装在泵轴上。 (7)在泵的后护板、叶轮及泵盖安装完毕后,将静环与动环两端面贴合。此时检查静环组合件的压盖内端面与密封箱端面之间的间隙尺寸是否满足要求。如果不符,可调节泵轴的轴向位置,以确保压盖压紧时弹簧作用力处于最佳的工作状态。该组件图如图4所示。 (8)压盖压紧之前,用清洁水冲洗密封箱腔体,以保证静、动环两端面无任何脏物。然后将压盖压紧,请注意压盖上的轴封水接口方向朝上。

3.4泵头部分组装 首先在轴上装拆卸环、轴套,其间需安装相应的“0”形圈,接着 吊装泵体,将泵体用螺栓紧固在托架上;安装减压盖、密封胶垫或机械密封组件(至待调间隙、待压紧状态);吊装后护板,用螺栓紧固在泵体上;放叶轮“0”形圈,吊装叶轮、护套,用螺栓及固定压板将护套压在泵体上;在泵盖部分装上密封垫、前护板,再合装泵体、

泵盖;然后压紧泵盖螺柱,注意泵盖螺柱应对称拧紧。另外,在装配时应注意各密封垫必须放在正确位置上并保证压紧。为保证各零件的相互位置及便于装配,可选用后护板和后护套吊管*302、护套吊梁*304和叶轮钓钩*311装配工具,使用方法见下图: 1.后护板和后护套吊管 *302

2.后护板和后护套定位螺母 *303 3.护套吊梁 *304 该系列泵带有拆卸环,拆卸环上的三个内六角螺栓必须用黄油封住,以防锈蚀。拆卸时应先拆卸其上的三个内六角螺栓,将其拧入拆卸环上的另三个螺孔中,从轴上顶起拆卸环上的三个环块,然后才能松开叶轮。

4.运转 4.1 起动 起动前按下列步骤检查整个机组: (1) 水泵机组应安放在牢固的基础上,以承受机组的全部重量,以 及拧紧全部地脚螺栓,以防振动。 (2) 管路和阀门应加支撑,不得把管路及阀门重量压在泵上。

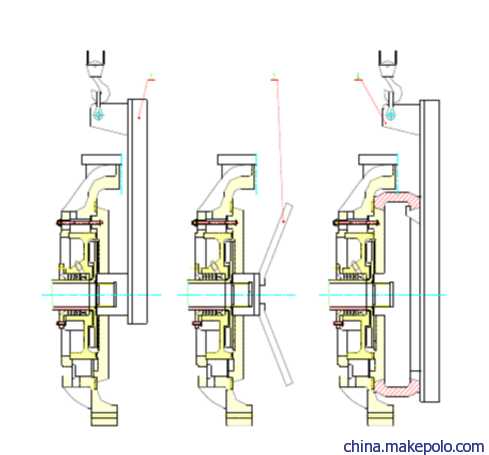

(3) 对于填料密封,检查填料处泄露量,启动前,先打开轴封水, 如果泄露量过大,应紧一下填料压盖螺母,直至泄露呈点滴状为止。开泵后,如果泄露量不大,且填料发热。可松一下压盖螺母,如果填料仍继续发热,应停泵,使之冷却,调整压盖螺母,放松填料,是泄露大些,重新开泵,待填料与轴套跑合后,再调整压盖螺母,减小泄露量。 (4) 对于填料加付叶轮组合式密封或填料密封式渣浆泵,用手按泵 转动方向转动轴,轴应能带动叶轮转动,不应有摩擦,否则应调整叶轮间隙(对于机械密封式渣浆泵,在机械密封安装正确的情况下,叶轮间隙一般不再做调整)。该系列泵随着轴功率的不同,托架型式也有所不同,如图5、图6所示两种结构,现分别介绍其叶轮间隙的调整方法。 图5所示托架的叶轮间隙调整方式为:叶轮向后调整时,打开调整孔盖3,松开调整螺母2,拧调整螺母1,间隙达到要求后,拧紧调整螺母1和2,装上调整孔盖3;向相反方向调整时,松螺母1,拧螺母2即可。 图6所示托架的叶轮间隙调整方式为:叶轮向前调整时,松开调整螺钉1,拧压紧螺钉2,使间隙达到所需要求;向相反方向调整时,松开压紧螺钉2,拧调整螺钉1,间隙达到所需要求后,再拧紧螺钉2。 (5) 脱开电联器,开动电机,检查电机转动方向,应保证泵轴按泵 体上所标记的箭头方向转动,严禁电机带泵反转,否则叶轮将脱落而造成事故。 (6) 直联传动时,泵轴和电机轴应精确对中,以免引起振动和磨损。 (7) 建议:在泵的吸入管处装一段可拆卸的短管或伸缩节,其长度 应足以拆开泵盖和更换易损件,以便于泵的检修。 (8) 对于付叶轮加填料组合式密封,应检查填料处泄露量:起动前, 先打开轴封水,如果泄露量过大,应拧紧填料压盖螺母,直至泄露呈点滴状为止。开泵后,如果泄露量不大,且填料发热,可适当松开压盖螺母;如果填料仍继续发热,则停泵,使之冷却,调整压盖螺母,放松填料,使泄露量稍增大,重新开泵,待填料与轴套跑合后,再调整压盖螺母,减少泄露量。 (9) 对于机械密封,再泵启动前,应检查机械密封是否安装正确; 将机械密封的接口连通轴封水管路(新安装的轴封水管路应事先将残存在管路内的焊渣、泥沙等杂物清理或清洗干净),启动轴封泵,打开轴封水管路阀门,人工转动泵轴,如有滴漏现象说明密封端面有赃物存在, 应将压盖螺栓松开用清洁水冲洗后,再将压盖压紧。检查无泄漏,表明安装正确。

启动轴封泵,轴封水压力应比渣浆泵工作压力高出0.1Mpa 以上,待轴封水进入密封箱腔体五分钟后,再启动渣浆泵。 建议:泵在抽送渣浆前,在可能的情况下用清水启动。 4.2 运转 (1) 运转中定期检查轴封水的压力和流量。对于填料和付叶轮加填 料组合式密封,应及时调整填料压盖的松紧并定期更换填料,以保证始终有少量的清洁水通过轴。对于机械密封式渣浆泵,不允许在无轴封水或轴封水压不足状态下运行。 (2) 定期检查托架的情况,定期检查润滑油的清洁度和油位。为预 防轴承过热,托架备有内外两组冷却系统,必要时可加冷却水。预留的冷却水接口、冷却水压力参考表1。

4.3 停泵 停泵前尽可能使泵抽送一段时间清水,以清洗流经泵的渣浆,然 后依次关闭泵、阀门、轴封水。对于采用机械密封的渣浆泵,停泵5分钟后再停轴封水。 5.维护保养 为使泵安全经济地运行,应注意日常的维护。维护保养请注意以 下几个方面: 5.1 轴封的维护 定期检查轴封水压和水量。对于填料和付叶轮加填料组合式密封, 要求始终保持少量清洁水沿轴流过,定期调整填料压盖的松紧并定期更换填料;对于机械密封,要确保高压轴封水的供给。轴封水压、水量要符合要求。(详见2.3所述) 5.2 叶轮的调整 为使泵合理运行,对于付叶轮加填料组合式密封的渣浆泵,应及 时调整叶轮的轴向间隙。一般地,对付叶轮加填料密封型式的泵,叶轮向前调整有利于泵性能,向后调整可增强轴封效果,故用户可根据实际需要调整。调整叶轮间隙时应首先停泵,然后按前述叶轮调整方法进行即可。

5.3 轴承润滑 定期检查托架中轴承和润滑油的情况,一般采用20”、30”或40” 机械润滑油。在首次运转300小时后换油。正常运转后,轴承温度小于50℃时,建议每运转3000小时换一次油;轴承温度大于50℃时,建议每运转2000小时换一次油。用户可以根据实际情况确定换油周期。

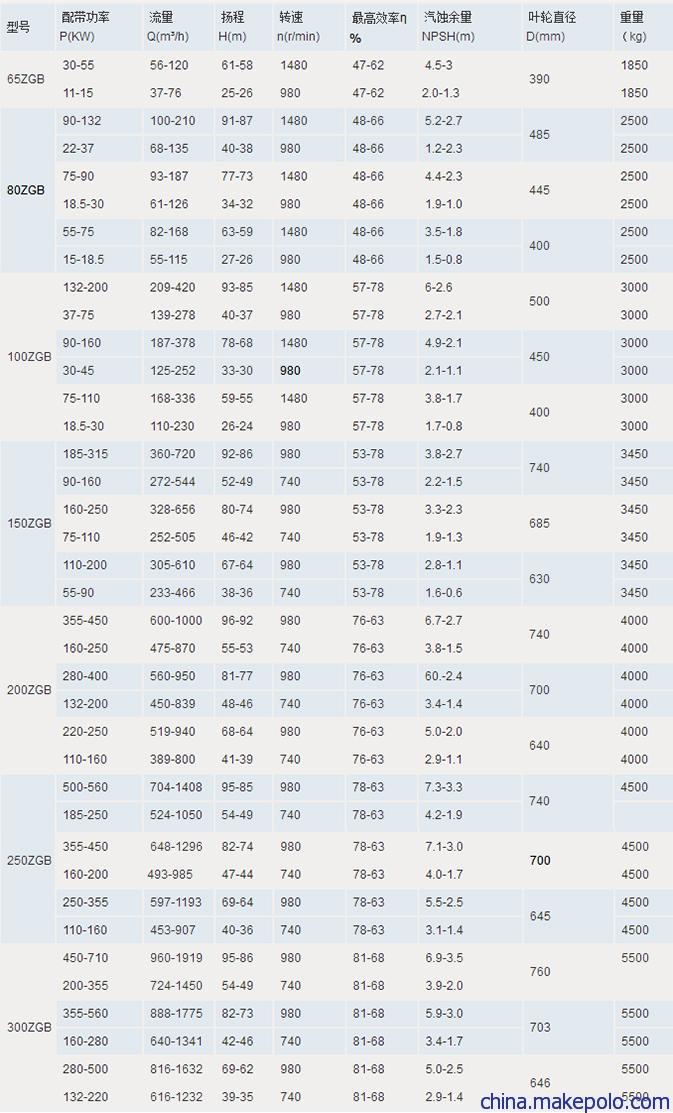

参数表