联系电话 : 18653171752 申工

15726166616(微信同号)

Q Q : 223911608

主要技术参数

① 额定胀接压力:160;160;0-40160;M160;Pa160;、160;0-70mpa(另有更高压力可选)

② 胀接速度:约1根/min(注水--胀接--排水)

③ 胀接介质:水

④ 高压管压力**压力:100160;M160;pa160;160;

⑤ 输入电源:220160;V160;160;

⑥ 驱动:压缩空气5-8160;公斤

⑦ 水源:自来水

⑧ 控制系统:PLC160;160;160;

⑨ 控压精度:+-1%160;160;

⑩ 工位:1工位160;浙江省供应赛思特高压气动液压胀管机

一、作用

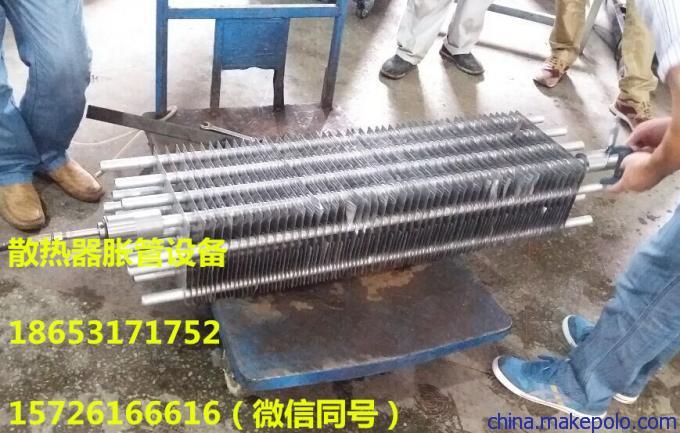

散热器有多根散热管、底座、散热鳍片组件、支架组成,由于散热管厚度较小,散热鳍片较多,连接比较麻烦,需要消除散热管与散热鳍片之间的间隙(0.3mm-0.4mm)达到过盈配合防止松动。此即为胀管机的作用。

二、 引用标准

GB/T151-1999

三、换热管与管板的连接

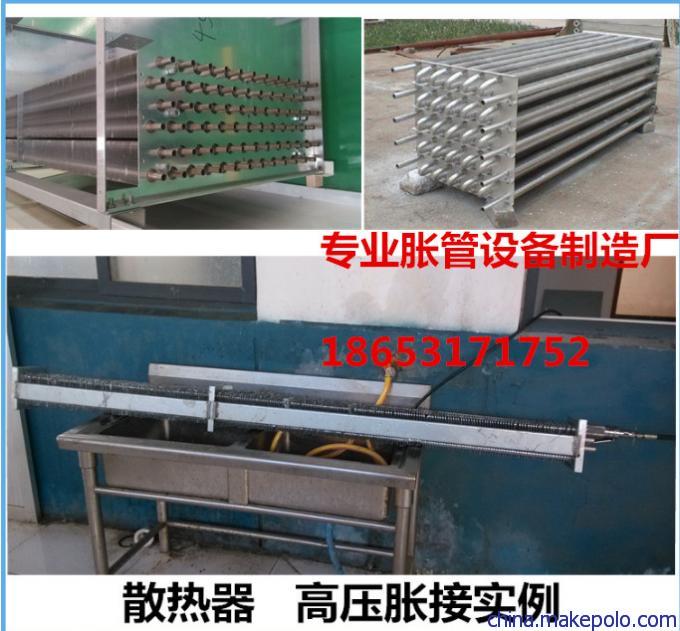

通胀胀接

气驱式液压胀接采用本公司的气液增压泵做动力源,噪音小、质量轻、升压速度快、效率高、是液驱式液压胀接的两倍。

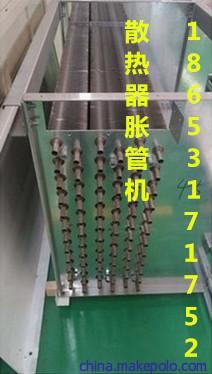

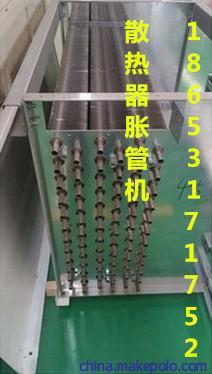

四、 气液胀管机的组成

气动液压胀管机由三部分组成,电控部分、气驱增压系统、胀接器。电控采用PLC控制。气驱增压系统采用两台赛思特高压液体增压器.可快速升压,管径25mm长度5m内的升压时间在几十秒内达到预定压力。 包括增压主机、高压胶管、胀头卡套工装三部分。

五、通胀式主要技术参数

- 1. 额定胀接压力: 0-40 M Pa (0-400公斤)

- 2. 最高测试压力:40 M Pa

- 3. 胀接速度:约1根/min

- 4. 胀接介质:水

- 5. 高压管压力**压力:100 M pa

- 6. 输入电源:220 V

- 7. 驱动:压缩空气6-8 公斤

- 8. 水源:自来水

- 9. 控制系统:PLC

- 10. 控压精度:+-1%

- 11. 工位:1工位

六、 产品特点

- 1. 可以任意设置保压时间,胀接压力,保证胀接质量;

- 2. 脚踏开关控制方便操作

- 3. 升压、卸压速度快,胀接速度成倍提高;

- 4. 对0-3mm厚度散热管和散热鳍片进行全厚度一次性均匀胀接;

- 5. 被胀接后的器件残余应力低,不易产生间隙腐蚀;

- 6. 换热器胀接后轴向不拉长而稍有收缩,有利于减少运行噪音;

- 7. 胀接处无污染,先胀后焊不受影响;

- 8.此设备还可用于常规散热管内置钢珠挤压式连接方式

换热器胀管机(胀杆式) 高压胀管设备 液压胀管机

赛思特公司生产的高压胀管机分为散热器胀管机和换热器胀管机,换热器胀管机其具有劳动强度低,生产效率高;胀接质量均匀可靠;胀管介质对接头无污染;胀后管子残余应力低;可对任意管板厚度的换热器进行全程胀接;液压胀既能保证胀接质量,延长换热器的寿命,也提高了工作效率,降低劳动成本。气动液压胀管机在换热器的检修和安装中,解决了工期时间长,劳动力成本过高的问题,致使高液压胀管机也在应用中越来越受到这些企业的青睐。

技术参数:

额定胀接压力 0-3200bar 压力可调

最高测试压力 3200bar

胀接速度 5-10次/mim

胀接介质 - 水

高压管压力**压力 180/600 Mpa

最小胀接孔径 大于10 mm

设备重量 约95 Kg

输入电源 220 V

驱动 压缩空气3-8 bar

控制系统(可定制) 数显仪

耐高压涨杆:

耐高压涨杆是个生产企业广泛应用于换热器、锅炉、制冷、核电站等设备制造过程中膨胀工艺的必备器具,再胀管机的受压下,实现胀接工艺,使用本产品能够消除管壁间隙噪音,无污染,无应力,速度快。

散热器有多根散热管、底座、散热鳍片组件、支架组成,由于散热管厚度较小,散热鳍片较多,连接比较麻烦,需要消除散热管与散热鳍片之间的间隙(0.3mm-0.4mm)达到过盈配合防止松动。此即为胀管机的作用。

换热器气液胀管机采用气液增压泵输出的高压压力消除管板与换热器之间的间隙(0,3,0,4mm),简称贴胀。

解决了传统机械涨紧不均匀、易划伤、效率低的问题。

参照标准依据GB,T151,1999胀管机是用于换热器、冷凝器、高压加热器等设备制造中管子、管板的胀紧连接的专用胀接设备,能使设备制造质量明显提高。

液压胀紧法的优点现已得到的认同。

气动液压胀管机:系统由气驱动力站、高压连接电控传输系统及胀接器组成。

技术参数额定胀接压力3000bar最高胀接压力3500bar胀接速度5,10次,mim介质纯净水想要咨询耐压试验台水压试验机、

高压管压力爆破压力280,700Mpa最小胀接孔径大于10mm设备重量95Kg输入电源220V驱动气源压缩空气5,8bar控制系统(可定制)数显仪,PLCVAC

产品特点·可以任意设置保压时间,保证胀接质量,升压、卸压速度快,胀接速度成倍提高;

·对25,150mm厚度管板进行全厚度一次性均匀胀接;·

对任意深度的中间管板或多管板换热器进行全厚度胀接;·

被胀接后的器件残余应力低,不易产生间隙腐蚀;·

换热器胀接后轴向不拉长而稍有收缩,有利于减少运行噪音;

·胀接处无污染,先焊后胀不受影响;

·带管箱的换热器边缘处可直接胀接,非常方便;

·单人可连续胀接,每分钟可胀接5,7个管头,综合经济效益有较大幅度的提高。