产品简介

IH型单级单吸悬臂式化工离心泵其标记、额定性能点和尺寸等效采用国际标准ISO2858-1975(E)、具有性能范围广、效率高、”三化”水平高和维修方便等特点,其效率比F型泵平均提高5%,是机械工业部确定取代F 型耐腐蚀离心泵的节能、更新换代产品。供输送不含固体颗粒具有腐蚀性、粘度类似水的液体。 IH型不锈钢化工泵输送介质温度为-20℃~105℃,需要时采用双端面密封冷却装置,可输送介质温度为20℃~+280℃。适用于化工、石油、冶金、电力、造纸、食品、制药、环保、废水处理和合成纤维等行业用于输送各种腐蚀的或不允许污染的类似于水的介质。

化工泵的结构特点:

泵盖通过止口固定在中间支架上,然后通过泵体与中间支架止口的联接把泵盖夹紧在中间,泵体是轴向吸入,径向排出,脚支承式,可直接固定在底座上。悬架部件 通过止口固定固定在中间支架上,并用悬架支架支撑在底座上。为拆卸方便,设计了加长联轴器,检修时可以不拆卸进出口联接管路,泵体和电动机。只需拆下联轴 器的中间联接件,即可退出转子部件进行检修。这是国际上通用的一种结构形式。

化工泵的旋转方向:

泵通过加长联轴器由电动机直接驱动,从电动机端看,按顺时针方向旋转。

泵的轴封型式:

填料密封:泵盖内设有填料函,采用软填料密封,填料函内可通入有一定压力的水,供密封冷却,润滑、清洗用。

机械密封:单端面机械密封和双端面机械密封两种型式,密封腔内通入一定压力的水,冲洗磨擦两端面,同时起冷却作用。

泵的密封型式采用填料密封或机械密封,由用户根据需要适用,同时根据需要允许采用适合于ISO3069规定的密封空腔尺寸和其他结构的轴封型式,如带波纹管的机械密封和付叶轮密封等等。

注意事项

本型不锈钢化工离心泵可根据不同的使用条件安装不同形式的机械密封,〈如内装单端面平衡型和非平衡型, 双端面平衡型及非平衡型,外装式机械密封等。〉根据所选用密封型式的不同,其使用方法和注意事项也有所不同,具体情况请参阅机械密封安装使用说明书、GB3215-82“炼厂、化工及石油化工流程用离心泵通用技术条件”,下面仅提几点一般应注意的事项。

由于机械密封一般适用在清洁的,无悬浮颗粒的介质中使用,因此,对新安装的管路系统和储液灌,应认真冲洗干净,严防固体杂质进入机械密封端面帀使密封失效。

在易结晶的介质中,使用机械密封应注意经常冲洗。停车后重新起动前,要将机械密封上的结晶清洗干净。

拆卸机械密封应仔细,不许用手锤,铁器等敲击,以免破坏动、静环密封面。

如果有污垢拆不下来时,应设法清除污垢,冲洗干净后再进行拆卸,以免损坏密封元件。

安装机械密封前,应检查所有密封元件是否有失效或损坏,如有则应重新修复或更换。

应严格检查动环与静环的相对磨擦密封面,不允许有任何细微的划痕、碰伤等缺陷。所有另部件,包括泵体,叶轮,密封腔等在装配前均应冲洗千净,尤其是动、静环端面,要用清洁,柔软的布或棉纱认真擦拭干净,然后涂上一层清洁的油脂或机油。

装配中要注意消除偏差,紧固螺钉时,要均匀拧紧,避免发生偏斜,使密封失效。

正确调整弹黃的压缩量,泵安装好以后,以手扳动转子时,应感觉到密封弹黃既有一定的压缩量,而又能轻快、灵活地转动没有咬紧的感觉。如感觉太紧或盘不动,则应适当调松一些。

对有外部冲洗的机械密封,起动前应先开启冲洗波,使密封腔内充满密封液。停车时,先停泵,后关密封冲洗液。

型号意义

选型范围

流量Q:6.3~400m3/h

扬程H:5~132m

转速n:2900、1450r/min

配带功率:0.55~110KW

进口直径:50~200mm

工作压力不超过:1.6Mpa

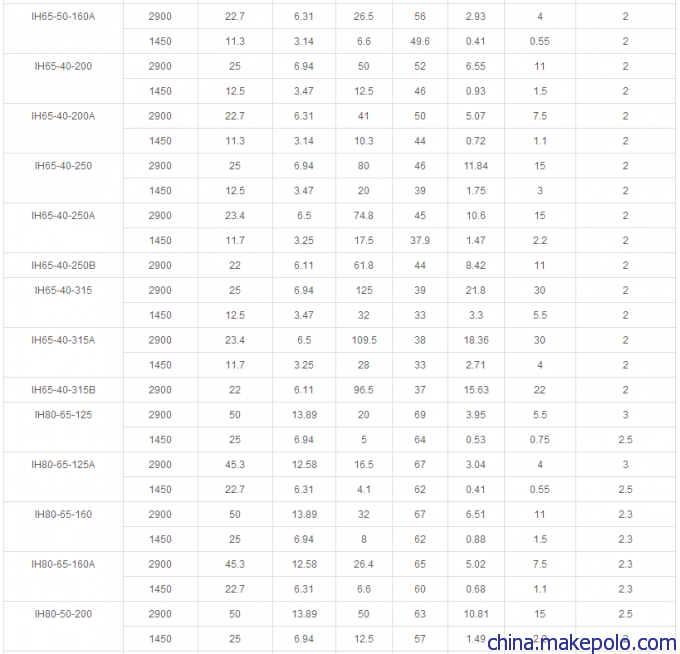

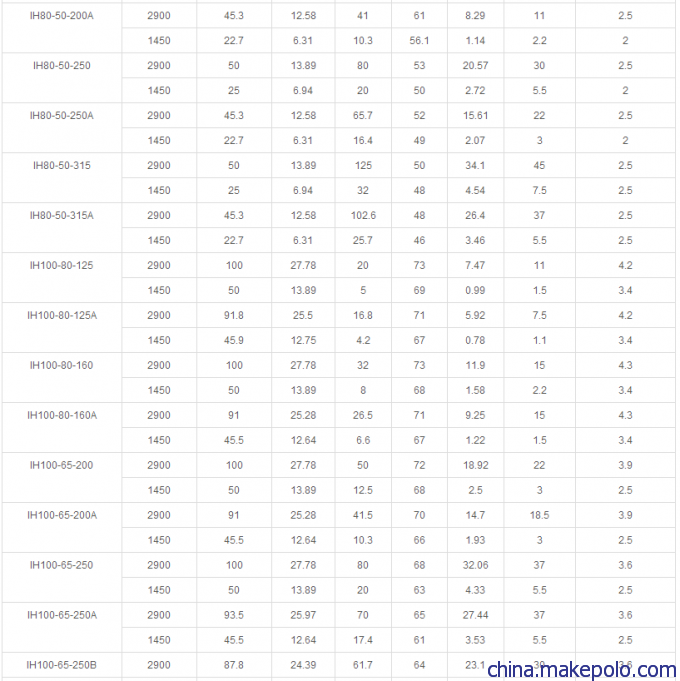

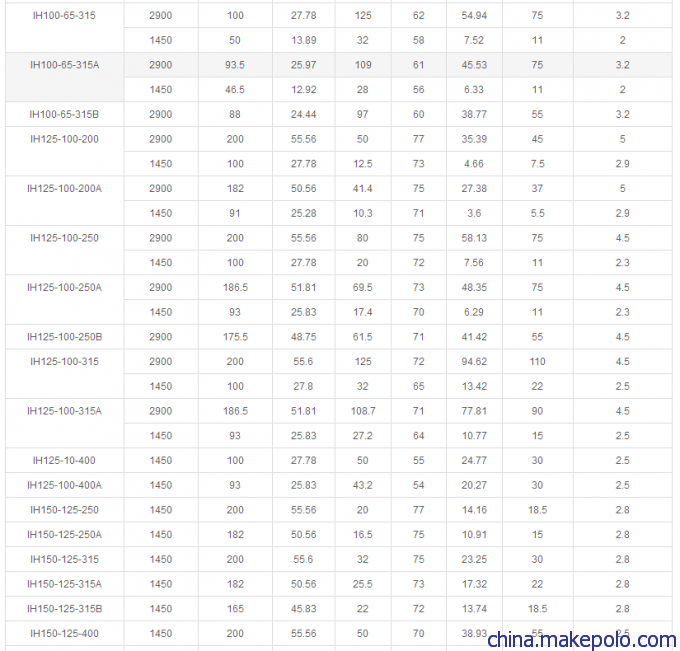

IH型单级单吸悬臂式化工离心泵有29个基本型,其中22个双速(2900、1450r/min)经过A、B两种型式的叶轮直径切割变型后,达112个规格。

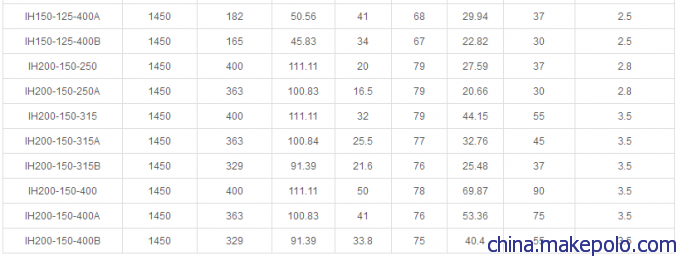

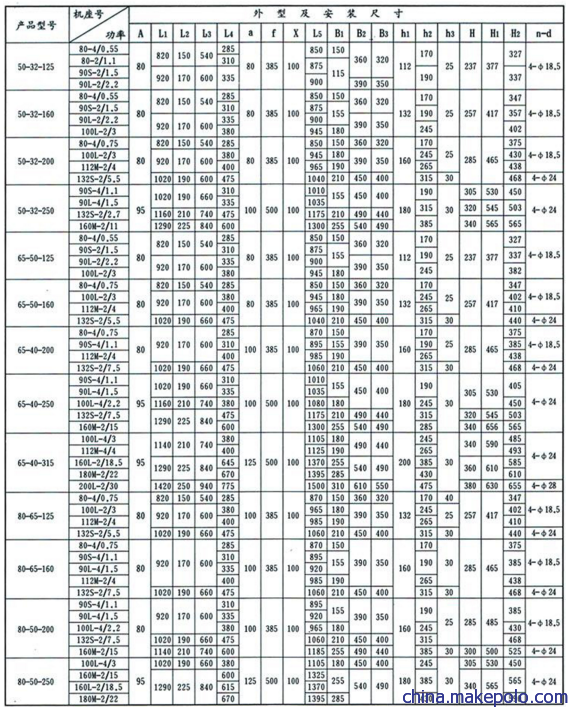

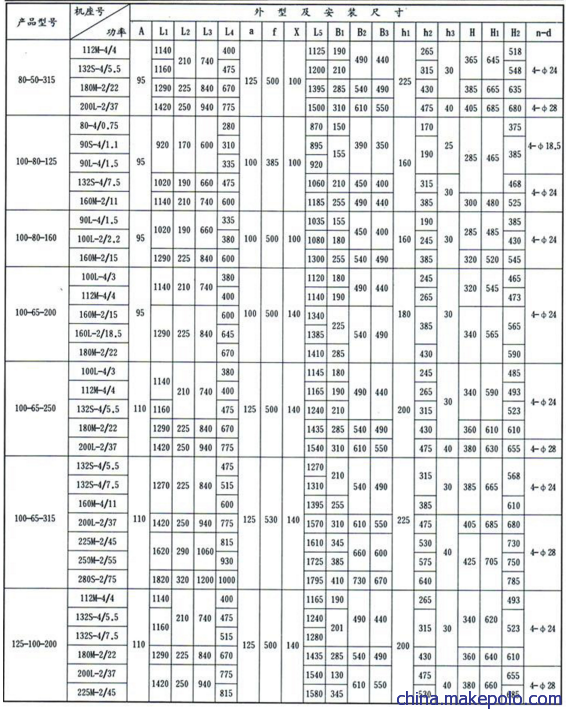

性能参数本数据仅供参考,请以实际订货为准!

结构图纸

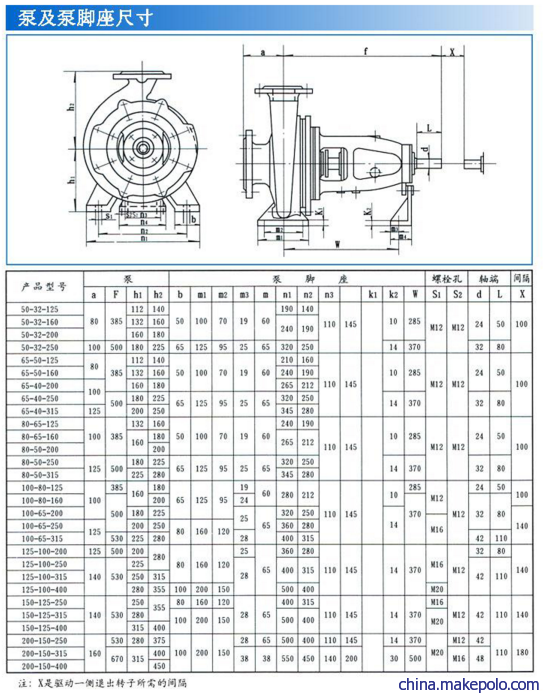

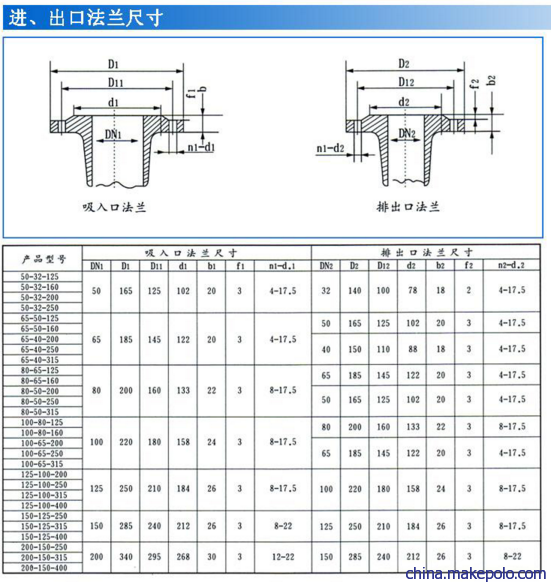

安装尺寸本数据仅供参考,请以实际订货为准!

使用说明

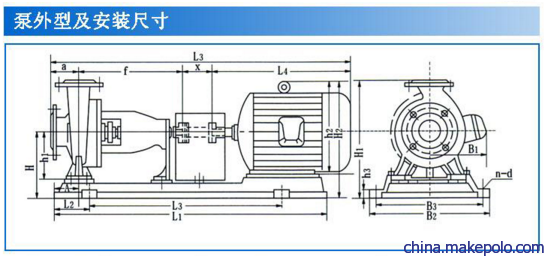

不锈钢化工泵的安装是否合理,对泵的正常运行和使用寿命有很重要的影响,所以安装前需仔细校正,不得草率,泵的外形及安装尺寸,详见困5和表4。

需保证泵在工作时不超过其允许汽蚀余量。泵的吸上高度《或倒灌高度)需根据泵的汽蚀余量特性,管路阻力损失特性及高温水的吸入液面压力来确定。泵吸上使用情况下,应在吸入管路上装上底阀,并在出口管路上设置壤液螺孔或阀门,以供起动前灌泵之用;不锈钢化工离心泵倒灌使用情况下,应在吸入管路上装上阀门和过滤器,以免杂物进入。

吸入和吐出管路应该另有支架,不能用泵作支承。

安装泵的地点,应便于巡回检查和检修。

安装顺序

将机组放在埋有地脚螺栓的基础上,在底座和基础之间放置成对的楔垫作找正之用。

松开联轴器。用水平仪分别放在泵轴或底座上,通过调整禊垫,找正机组的水平后,适当拧紧地脚螺栓,以防走动。

用混凝土灌注底座和地脚螺检孔。

待混凝土干涸后,应拧紧地脚螺栓,并重新检查泵轴的氷平度。

在接好管路及确定原动机转动方向以后,接上联轴器,再核对一遍轴的同心度,测量联轴器的外园上下,左右的差异不得超过0.1mm,两联轴器端面间隙,在一周内大和小的间咪差不得超过0.3mm.

在机组实际运行3 — 4小时后再作检查,如无不良现象,则认为安装合格。

维护保养

拆卸:

由于采用了加长联轴器,拆卸泵时,不必拆卸进、出口管路,泵体和电机,只需拆下加长联轴器中的中间联轴器,即可拆出转子部件,进行维修、保养。

拆下泵体上的泄液管堵和悬架体上的放油管堵,放净泵内液体和悬架体内的润滑油。(注: 如泵上还有另外附加管路亦应拆下)。

拆开泵体与中间支架的联结、并将中间支架、悬架部件和泵盖等全部转子部件从泵体中一起退出。

拆下,叶轮螺母、取下叶轮和键。

将泵盖连同轴套、机械密封端盖和稞械密封等部件一起从轴上退出。注意勿使轴套相对于泵盖等发生滑动,然后再拆下机械密封端盖,将机械密封连同轴套一起取下,再将轴套和机械密封拆开。如果密封采用填料,则可从泵盖中直接拆下轴套,再顺次拆下填料压盖,填料和填料环等。如果密封采用特殊结构,应注意不同的拆卸方法。

拆下中间支架与悬架支架。

拆下泵联轴器和键。

拆下悬架体两端的防尘盘和轴承的前、后盖,再将轴连同轴承一起从悬架体内取下。

从泵轴上拆下轴承。

装配:

与拆卸程序相反进行。 起动、运行和停止

启动:

启动前准备

启动前要把泵和现场清理千净。

检查托架内润滑油量是否适量〈油面在油位计中间线2mm左右)油位计是否完好。

未接联轴器前检查原动机的转向,与泵的转向箭头一致后,接好联轴器。

在装好机械密封或填料和联轴器后可方使地用手转动泵轴,应无碰擦现象,并将联轴器的防护罩安装好。

泵在吸上情况下使用,起动前应灌泵或抽真空;泵在倒灌情况下使用,起动前应用所输送液体将泵灌满,驱除泵中的空气后,将吐出管的闸阀关闭。

起动前检查基础螺检有无松动。压盖是否歪斜,以及润滑油和冷却水的供应情况。

启动

关 闭进出口压力(或真空)计和出水阀门、(如有旁通管、此时也应关闭。〉起动电机(先点动、确认泵转向正确后,才开始正式运行。),然后打开进出口压力 (或真空)计,当泵达到正常转速,且仪表指出相应压力时,再慢慢打开出水阀门,调节到需要的工况。在吐出管路关闭的情况下,泵连续工作的时间,不能超过3 分钟。

起动过程中要时时注意原动机的功率读数及泵的振动情况,振动数不应超过0.06毫米,测定部位是轴承座。

密封情况:机械密封应无泄漏、发热现象、填料密封^I呈连续滴流状态。

运行

经常检查泵和电机的发热情况(轴承的温升不应超过75℃)及油位计供油情况。(一般每运行1500小时后,要全部更换润滑油一次)。

不能用吸入阀来调节流量,避免产生汽蚀。

泵不宜在低于30%殳计流量下连续运转,如果需在该条件下连续运转,则应在出口处安装旁通管,排放多余的流量。

注意泵运转有无杂音,如发现异常状态时,应及时消除或停车检查。

停止

缓慢关闭吐出口管路闸阀(如果泵在倒灌情况下使用,还要关闭吸入管路的闸阀)、并关闭各种仪表的开关。

切断电源

如果密封采用外部引液时,还要关闭外引液阀门。

如果环境温度低于液体凝固点时,要放净泵内的液体,以防冻裂。

如果长时间停车不用,除将泵内的腐蚀性液体放净外,各零部件应拆卸清洗干净,尤其是密封腔。将泵拆下清洗后重新装好,除涂油防锈处理和封闭泵进、出口外,还应定期检。

故障排除