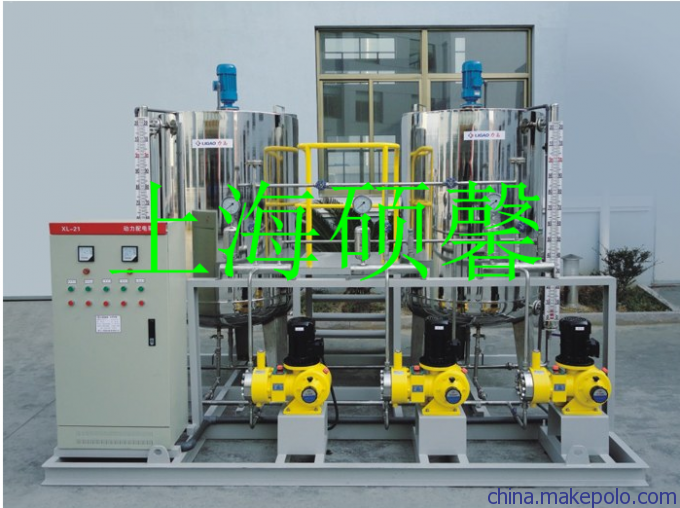

上海硕馨缓蚀剂投加设备

上海硕馨机电设备有限公司

中国 上海

产品属性

图文详情

品牌推荐

品牌

硕馨

型号

1000

类型

水处理加药

加工定制

加工定制

处理风量

1000m³/h

脱硫效率

1000%

除尘效率

100%

进口含尘浓度

100g/m³

出口含尘浓度

1000g/m³

耗水量

100kg/h

上海硕馨机电设备有限公司位于嘉定区马陆镇,主要生产-喷嘴、喷枪系列,可根据客户提供的图纸或参数生产加工,或者客户的需求设计定制,厂家位于上海嘉定马陆镇丰年路985号,如需有特殊材质或者特殊规格的喷嘴、喷枪,请联系13671632195王经理,欢迎随时来电!

吹灰器为可伸缩的耙形结构,用蒸汽或空气进行吹扫,每层催化剂的上面都设有吹灰器

的沉积和黏附

层吹灰器的吹扫时间错开,吹扫频率和吹扫部位可以人为设定。在欧洲,吹灰器每周启动1

次,完成一次对各层催化剂的吹灰过程在0.5~2h之间。

2。SCR旁路和省煤器旁路

锅炉低负荷运行时SCR系统入口烟气温度会降低,锅炉启、停时烟气温度可能大幅度波

在美国,大多采取SCR旁路措施使烟气绕过SCR反应器。系统停运期间,旁路可以避免催化

中毒和灰垢沉积。旁路采用无泄漏挡板控制。美国设置旁路还考虑SCR装置季节性运行的需

日本一般不取SCR旁路措施,只要控制严格,管理到位,能克服负面影响,降低工程费用。

SCR反应的最佳温度范围为300~400℃,但对于某个特定的装置,催化剂的设计温度范

会窄一些,通常是按锅炉正常运行状态下的省煤器出口烟气温度进行设计的。保持烟气温度相

计温度范围内,对于优化脱硝反应是非常重要的。当锅炉低负荷运行时,省煤器出口烟气温

降,这时可以采用省煤器旁路来提升SCR入口烟气温度。

省煤器旁路烟道常用一个可调挡板来调节经旁路的热烟气与经省煤器的冷烟气的比

锅炉负荷低,则走旁路的热烟气多。省煤器出口烟道也需要安装调节挡板以确保烟气走旁

省煤器旁路的设计要求主要是保持烟气处于最佳反应温度范围,并保证两股气流在进入

反应器之前均匀混合。用数值模拟技术解决这一问题,已经在国外SCR设计中获得成

应用。

3。均流装置

导流叶片

在大多数情况下,烟气与氨空气混合气体

1)))))

进入反应器前的管道长度受限,以致大大影响气

反应器断面上分布的均匀性,这对催化还原反应

极为不利,为此,采取了三个措施。首先用空气

整流装置

稀释氨气。采用氨与空气的体积比为1:20,数

通过喷氨装置将氨空气混合气体均匀、均衡总

后装床层

烟道的全断面,喷氨装置是特别设计的格栅形式

喷管和喷嘴组成。最后,为保证它们在气流中进

充分混合,特别要避免因直管长度受限而产生

装床层

流,在气流的回转部位安装均流装置。均流装置

轮导流板等多种形式,它们的设计,通常都是通

体相似模拟试验实现优化的

图2-7-4催化剂床层及均流装置

在床层上方,还装有整流装置。整流装置实

就是以不锈钢材料制成的筛网状结构,网孔略小

化剂“蜂窝”的开孔尺寸,既起着分离杂物保护床层的作用,也将气流进一步加以均布。均

置及设施见图2-7-4

4。风机适配

在现有火电厂加装改造设计时,还需要考虑引风机的适配问题。SCR系统的烟道和催

层均有一定的压力损失,一般现有引风机可能勉强满足要求,也可能达不到系统需要的压

时就需要改造现有引风机或安装新的引风机,同时也需要相应改变现有风机和电机的基础

增加的电耗通常约占机组电功率的0.3%。

第三节催化反应器

催化反应器包括反应器和催化剂两个部分,是干式烟气脱硝系统的核心

气提净化工程按术与设

通常在废气治理工程中采用的催化反应器主要分固定床和流化床两类。流化床反应器具有

催化反应器的类型

热效率高、温度分布均匀、气固接触面积大和传质速率高等优点,但动力消耗大,催化剂容易

损流失,因此在治理工程中实际应用不多,目前广泛采用的是固定床反应器。

固定床反应器的优点是轴向返混少,反应器体积和催化剂用量较小,气体在反应器内停留

间严格控制,温度分布可适当调节,因而有利于提高转化率和选择性;催化剂磨损小;可在

高压下操作,固定床反应器的主要缺点是传热条件差,催化剂更换,再生不便,床层温度分

固定床反应器,根据换热方式不同分为绝热式和换热式两大类。绝热式反应器有单段式

均匀

段式,换热式反应器主要是管式反应器。管式反应器又因催化剂的装填部位不同分为多管式

单段绝热反应器结构简单,造价低,气流阻力小,反应器体积小,利用率高,因此适用

管式两种

应热效较小,反应温度允许波动范围较宽的反应过程。为了保持绝热反应器结构简单的特点

能在一定程度上调节反应温度,发展了多段绝热,段内绝热和段间加换热器等方法。

管式反应器属换热式反应器,与外界有热量交换。管式反应器传热效果好,适用于床

严格,反应热大的情况,但管式反应器的缺点是催化剂的装填困难。在管内装填催化剂,

人热载体或冷却剂的为多管式;管内通入热载体或冷却剂,而管间装填催化剂的称为列管

管式反应器的轴向温度可以通过调节热载体的流量控制,径向温度差通过选择管径控

径越小,径向温度分布越均匀,但设备费用和阻力也越大。

新发展的径向薄层反应器,采用细粒催化剂提高其有效系数,并具有通气面积大,压

特点,适用于处理大流量废气,是单层绝热反应器的一种特殊形式。

根据物料进入反应器的混合状况,反应器分为置换型、混合型和中间型三类。

置换型反应器,物料在器中无返混,质点依次流动,所有质点在反应器中停留时间相

混合型反应器,物料进入反应器,立即完全混合,并在反应器内均匀分布,任意位

、浓度等参数均相同。

(颗粒状催化剂

和MO3等是重要的金属氧化物添加剂,当烟气中SO3浓度过高时,V2O3TO2催化剂很

容易失活,因此对新催化剂的探索一直是催化界的一个研究热点。在催化剂研究中,发现金属沸

石催化剂 Mn-ZSM5、 Fe-ZSM5对有氧情况下NO与烃类化合物的反应有效;Fe、Cr、Mn也

对NO与CO、CH1、H2的反应有效,除C+外,C03+、+、M+,N+交换的沸石都表

现出相当高的SCR活性

大部分工业催化剂的载体采用TO2或沸石等多孔结构,也有研究使用活性炭或活性焦作为

SCR催化剂的载体,并且在低温下具有较高的SCR活性

近年由于Cu催化剂具有很高的NH3还原NO2的活性,即使在没有还原剂的条件下也可以

分解NO2,同时还表现出优良的烃类选择催化还原NO2的催化活性,引起高度注意。其中Cu

ZSM5在各种Cu催化剂中性能最为突出,在200~300℃范围内对NO的转化率都几乎达到

100%,而且研究表明此类催化剂的活性也最稳定。清华大学对飞灰进行改性得到的催化剂也表

现出了较好的效果,在大大降低催化剂成本的基础上,在250~350℃范围内可以达到超过80%

的脱硝率

催化剂往往含有SCR技术的专利。从结构上分,催化剂有蜂窝式、板式和波纹式几种。蜂

窝式催化剂具有模块化、比表面积大的优点,而板式催化剂不易积灰,对烟气的高尘环境适应力

强、压降低、比表面积小。两种催化剂形式工艺都比较成熟、应用业绩良好。为防止催化剂堵

灰,一般在反应器内设置蒸汽吹灰系统。催化剂寿命一般在16000h以上,部分厂商生产的催化

剂可以再生,但再生费用较昂贵。价格上,板式催化剂较蜂窝式便宜,但反应接触面积较蜂窝式

小,故所需布置催化剂的量更多,综合比较,两种形

式催化剂的总投资差别不大。

由于蜂窝式催化剂优良的耐久性、耐腐蚀性、高

可靠性和重复利用率以及压降较低,故工业上使用得

较多(见图2-7-7)。

在世界催化剂市场,主要供应厂商是欧洲、美国

和日本等

根据它们的使用业绩,可分为如下三类:

第一类有广泛燃煤电厂商业应用业绩。

图27-7蜂窝式催化剂

① Babcock Hitachi拥有专利,板式,日本

② Ceram专利许可,蜂巢,奥地利;

③ Cormetech专利许可,蜂巢,美国;

④ Haldor Topsoe拥有专利,陶瓷板,丹麦;

⑤ Argillon( Siemens)拥有专利,板式,德国;

⑥ Argillon专利许可,蜂巢,德国。

第二类有限的燃煤电厂商业应用业绩

①SK拥有专利,蜂巢,韩国;

② Nippon Shokubai拥有专利,蜂巢,日本。

第三类没有燃煤电厂商业应用业绩。

① Engelhard拥有专利,板式,美国;

② Hitachi Zosen拥有专利,蜂巢,日本。

三、催化剂的中毒防护

现代SCR装置大多采用V2O5-TO2-W/Mo系列催化剂

。催化剂的活性随运行时间增加而逐

衰减退化,这种时效现象是正常的,导致催化剂活性衰退的因素甚多,有物理因素,也有化学

吹灰器为可伸缩的耙形结构,用蒸汽或空气进行吹扫,每层催化剂的上面都设有吹灰器

的沉积和黏附

层吹灰器的吹扫时间错开,吹扫频率和吹扫部位可以人为设定。在欧洲,吹灰器每周启动1

次,完成一次对各层催化剂的吹灰过程在0.5~2h之间。

2。SCR旁路和省煤器旁路

锅炉低负荷运行时SCR系统入口烟气温度会降低,锅炉启、停时烟气温度可能大幅度波

在美国,大多采取SCR旁路措施使烟气绕过SCR反应器。系统停运期间,旁路可以避免催化

中毒和灰垢沉积。旁路采用无泄漏挡板控制。美国设置旁路还考虑SCR装置季节性运行的需

日本一般不取SCR旁路措施,只要控制严格,管理到位,能克服负面影响,降低工程费用。

SCR反应的最佳温度范围为300~400℃,但对于某个特定的装置,催化剂的设计温度范

会窄一些,通常是按锅炉正常运行状态下的省煤器出口烟气温度进行设计的。保持烟气温度相

计温度范围内,对于优化脱硝反应是非常重要的。当锅炉低负荷运行时,省煤器出口烟气温

降,这时可以采用省煤器旁路来提升SCR入口烟气温度。

省煤器旁路烟道常用一个可调挡板来调节经旁路的热烟气与经省煤器的冷烟气的比

锅炉负荷低,则走旁路的热烟气多。省煤器出口烟道也需要安装调节挡板以确保烟气走旁

省煤器旁路的设计要求主要是保持烟气处于最佳反应温度范围,并保证两股气流在进入

反应器之前均匀混合。用数值模拟技术解决这一问题,已经在国外SCR设计中获得成

应用。

3。均流装置

导流叶片

在大多数情况下,烟气与氨空气混合气体

1)))))

进入反应器前的管道长度受限,以致大大影响气

反应器断面上分布的均匀性,这对催化还原反应

极为不利,为此,采取了三个措施。首先用空气

整流装置

稀释氨气。采用氨与空气的体积比为1:20,数

通过喷氨装置将氨空气混合气体均匀、均衡总

后装床层

烟道的全断面,喷氨装置是特别设计的格栅形式

喷管和喷嘴组成。最后,为保证它们在气流中进

充分混合,特别要避免因直管长度受限而产生

装床层

流,在气流的回转部位安装均流装置。均流装置

轮导流板等多种形式,它们的设计,通常都是通

体相似模拟试验实现优化的

图2-7-4催化剂床层及均流装置

在床层上方,还装有整流装置。整流装置实

就是以不锈钢材料制成的筛网状结构,网孔略小

化剂“蜂窝”的开孔尺寸,既起着分离杂物保护床层的作用,也将气流进一步加以均布。均

置及设施见图2-7-4

4。风机适配

在现有火电厂加装改造设计时,还需要考虑引风机的适配问题。SCR系统的烟道和催

层均有一定的压力损失,一般现有引风机可能勉强满足要求,也可能达不到系统需要的压

时就需要改造现有引风机或安装新的引风机,同时也需要相应改变现有风机和电机的基础

增加的电耗通常约占机组电功率的0.3%。

第三节催化反应器

催化反应器包括反应器和催化剂两个部分,是干式烟气脱硝系统的核心

气提净化工程按术与设

通常在废气治理工程中采用的催化反应器主要分固定床和流化床两类。流化床反应器具有

催化反应器的类型

热效率高、温度分布均匀、气固接触面积大和传质速率高等优点,但动力消耗大,催化剂容易

损流失,因此在治理工程中实际应用不多,目前广泛采用的是固定床反应器。

固定床反应器的优点是轴向返混少,反应器体积和催化剂用量较小,气体在反应器内停留

间严格控制,温度分布可适当调节,因而有利于提高转化率和选择性;催化剂磨损小;可在

高压下操作,固定床反应器的主要缺点是传热条件差,催化剂更换,再生不便,床层温度分

固定床反应器,根据换热方式不同分为绝热式和换热式两大类。绝热式反应器有单段式

均匀

段式,换热式反应器主要是管式反应器。管式反应器又因催化剂的装填部位不同分为多管式

单段绝热反应器结构简单,造价低,气流阻力小,反应器体积小,利用率高,因此适用

管式两种

应热效较小,反应温度允许波动范围较宽的反应过程。为了保持绝热反应器结构简单的特点

能在一定程度上调节反应温度,发展了多段绝热,段内绝热和段间加换热器等方法。

管式反应器属换热式反应器,与外界有热量交换。管式反应器传热效果好,适用于床

严格,反应热大的情况,但管式反应器的缺点是催化剂的装填困难。在管内装填催化剂,

人热载体或冷却剂的为多管式;管内通入热载体或冷却剂,而管间装填催化剂的称为列管

管式反应器的轴向温度可以通过调节热载体的流量控制,径向温度差通过选择管径控

径越小,径向温度分布越均匀,但设备费用和阻力也越大。

新发展的径向薄层反应器,采用细粒催化剂提高其有效系数,并具有通气面积大,压

特点,适用于处理大流量废气,是单层绝热反应器的一种特殊形式。

根据物料进入反应器的混合状况,反应器分为置换型、混合型和中间型三类。

置换型反应器,物料在器中无返混,质点依次流动,所有质点在反应器中停留时间相

混合型反应器,物料进入反应器,立即完全混合,并在反应器内均匀分布,任意位

、浓度等参数均相同。

(颗粒状催化剂

和MO3等是重要的金属氧化物添加剂,当烟气中SO3浓度过高时,V2O3TO2催化剂很

容易失活,因此对新催化剂的探索一直是催化界的一个研究热点。在催化剂研究中,发现金属沸

石催化剂 Mn-ZSM5、 Fe-ZSM5对有氧情况下NO与烃类化合物的反应有效;Fe、Cr、Mn也

对NO与CO、CH1、H2的反应有效,除C+外,C03+、+、M+,N+交换的沸石都表

现出相当高的SCR活性

大部分工业催化剂的载体采用TO2或沸石等多孔结构,也有研究使用活性炭或活性焦作为

SCR催化剂的载体,并且在低温下具有较高的SCR活性

近年由于Cu催化剂具有很高的NH3还原NO2的活性,即使在没有还原剂的条件下也可以

分解NO2,同时还表现出优良的烃类选择催化还原NO2的催化活性,引起高度注意。其中Cu

ZSM5在各种Cu催化剂中性能最为突出,在200~300℃范围内对NO的转化率都几乎达到

100%,而且研究表明此类催化剂的活性也最稳定。清华大学对飞灰进行改性得到的催化剂也表

现出了较好的效果,在大大降低催化剂成本的基础上,在250~350℃范围内可以达到超过80%

的脱硝率

催化剂往往含有SCR技术的专利。从结构上分,催化剂有蜂窝式、板式和波纹式几种。蜂

窝式催化剂具有模块化、比表面积大的优点,而板式催化剂不易积灰,对烟气的高尘环境适应力

强、压降低、比表面积小。两种催化剂形式工艺都比较成熟、应用业绩良好。为防止催化剂堵

灰,一般在反应器内设置蒸汽吹灰系统。催化剂寿命一般在16000h以上,部分厂商生产的催化

剂可以再生,但再生费用较昂贵。价格上,板式催化剂较蜂窝式便宜,但反应接触面积较蜂窝式

小,故所需布置催化剂的量更多,综合比较,两种形

式催化剂的总投资差别不大。

由于蜂窝式催化剂优良的耐久性、耐腐蚀性、高

可靠性和重复利用率以及压降较低,故工业上使用得

较多(见图2-7-7)。

在世界催化剂市场,主要供应厂商是欧洲、美国

和日本等

根据它们的使用业绩,可分为如下三类:

第一类有广泛燃煤电厂商业应用业绩。

图27-7蜂窝式催化剂

① Babcock Hitachi拥有专利,板式,日本

② Ceram专利许可,蜂巢,奥地利;

③ Cormetech专利许可,蜂巢,美国;

④ Haldor Topsoe拥有专利,陶瓷板,丹麦;

⑤ Argillon( Siemens)拥有专利,板式,德国;

⑥ Argillon专利许可,蜂巢,德国。

第二类有限的燃煤电厂商业应用业绩

①SK拥有专利,蜂巢,韩国;

② Nippon Shokubai拥有专利,蜂巢,日本。

第三类没有燃煤电厂商业应用业绩。

① Engelhard拥有专利,板式,美国;

② Hitachi Zosen拥有专利,蜂巢,日本。

三、催化剂的中毒防护

现代SCR装置大多采用V2O5-TO2-W/Mo系列催化剂

。催化剂的活性随运行时间增加而逐

衰减退化,这种时效现象是正常的,导致催化剂活性衰退的因素甚多,有物理因素,也有化学

素和碱金属、碱土金属以