李经理 15921984915

机床技术描述:

HTM-80H型卧式加工中心采用800×800mm规格工作台,既可加工较大零件,又可分度回转加工,

最适合于零件多工作面的铣削、钻孔、扩孔、镗孔、铰孔、攻丝等多工序加工,具有在一次装夹中

完成箱体孔系和平面加工的良好性能,还特别适合于箱体孔的调头镗孔加工,广泛应用于汽车、内

燃机、航空航天、家电、通用机械等行业。

主要结构:

机床主体结构为 T 型床身、正挂箱布局,三轴高刚性淬硬磨削矩型导轨实现高精度、高效加工

的完美融合。主机主要由工作台、床身、立柱、主轴箱、双交换工作台装置、液压系统、润滑系统、

冷却系统、排屑装置、操作面板以及电控系统等部件组成。

各坐标轴定义:

X 轴:工作台在床身上沿导轨做左右横向运动;

Y 轴:主轴箱在立柱上沿导轨做上下垂直运动;

Z轴:立柱在床身上沿导轨做前后纵向运动;

床身:

床身材料均选用高强度优质铸铁。

床身内部布置M型加强筋,使床身结构厚重。导轨采用淬硬磨削矩型导轨支撑结构,从而使机床

得到高刚性和长久稳定的精度。

传动系统采用交流伺服电机驱动,实现X轴、Z轴直线往复运动。

立柱 :

立柱大件采用高强度优质铸铁。

立柱采用龙门框架,正挂箱结构。Y 轴导轨选用淬硬磨削矩型导轨支撑。此结构抗震性能好,

刚性强,热变形对称,稳定性佳。

传动系统采用交流伺服电机驱动,实现Y轴直线往复运动。

2

主轴箱 :

采用交流伺服主轴电机可实现主轴无级调速,主轴箱采用两级齿轮变速,同时满足低速大扭矩

和高速切削要求。

扭矩图如下:

刀柄及拉钉图如下:

扭矩图如下:

刀柄及拉钉图如下:

刀柄(BT50)

拉钉(P50T-2-MAS403)

3

工作台:

工作台大件采用高强度优质铸铁。

托盘精确定位结构,多组锥销定位系统可保证托盘刚性夹紧和精确定位,托盘的重复定位精度高。

工作台旋转采用高精度牙盘定位,分度精度高。

液压系统

液压系统功能包括转台夹紧、主轴自动松夹刀等,系统采用集成化安装,保证整机运动的可靠

性,维护保养方便。

润滑系统

整机的导轨和丝杠采用稀油润滑系统,能够对各润滑点定时定量的供油。

冷却系统

主轴系统标配恒温冷却系统。

标配刀具冷却系统,即切削液装置。

排屑装置

排屑装置

分布在工作台两侧各一套螺旋排屑器。

其它配置说明

1、工作区域配照明灯,适应夜间工作。

2、机床配三色灯,提示程序运转、工作循环完成和故障报警三种信息。

安装条件

a、温度

运行温度: 常温 17~25±2℃

若被加工零件的要求不高,环境温度范围可放宽到 10°- 40°C

保管搬运时: -30℃~50℃

b、湿度

连续: 75%以下(不结露) 短时间: 95%以下(不结露)

c、安装场所条件

1.不受外部振动影响及电器干扰。

2.避免阳光直射机床。

3.避免直接触外界风、气及调温的冷、热风。

4.机床附近避免设置暖气等热源。

5.空气中粉尘浓度不得大于 10mg/m3 ,不得含酸、盐和其它腐蚀气体。

7.避免漏水、浸水。

d、电 源:3 相 380V±10%;50±1 Hz

4

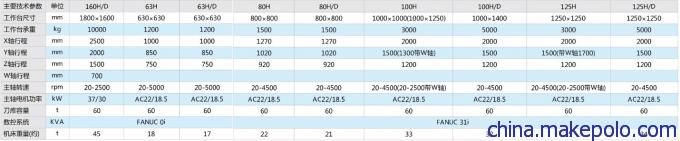

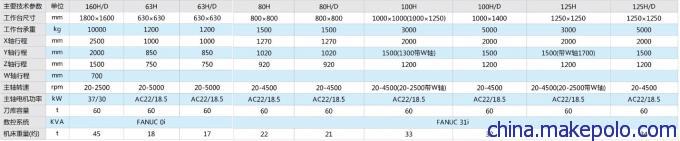

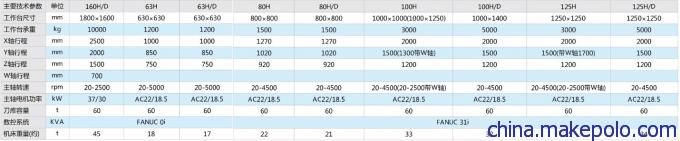

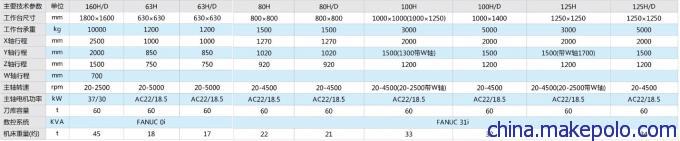

二、卧式加工中心 80H 主要技术参数

项目 主要参数

加工范围

X 轴行程 mm 1270

Y 轴行程 mm 1020

Z 轴行程 mm 920

主轴中心至工作台面高度 mm 0-1020

主轴端面至工作台中心距离 mm 200-1120

工作台

工作台尺寸 mm 800×800

工作台分度 1°x360

工作台最大载荷 kg 1500

工作台交换型式 旋转

工作台数量 2

驱动进给

快速进给 m/min 18

切削进给 m/min 5

机床最小设定单位 mm 0.001

主轴

主轴电机功率 kw AC 22/18.5

主轴最大转速 rpm 4500

主轴最大扭矩 Nm 837

主轴锥度及规格 ISO7:24NO50

拉钉形式 P50T-2-MAS403

刀库

刀库容量 T 40

最大刀具直径(相临空位) mm 120(240)

刀具最大长度 mm 500

最大刀具重量 kg 30

其他

电源总容量 kvA 55

数控系统 FANUC 0i MD

具体资料和参数 咨询:15921984915 李经理