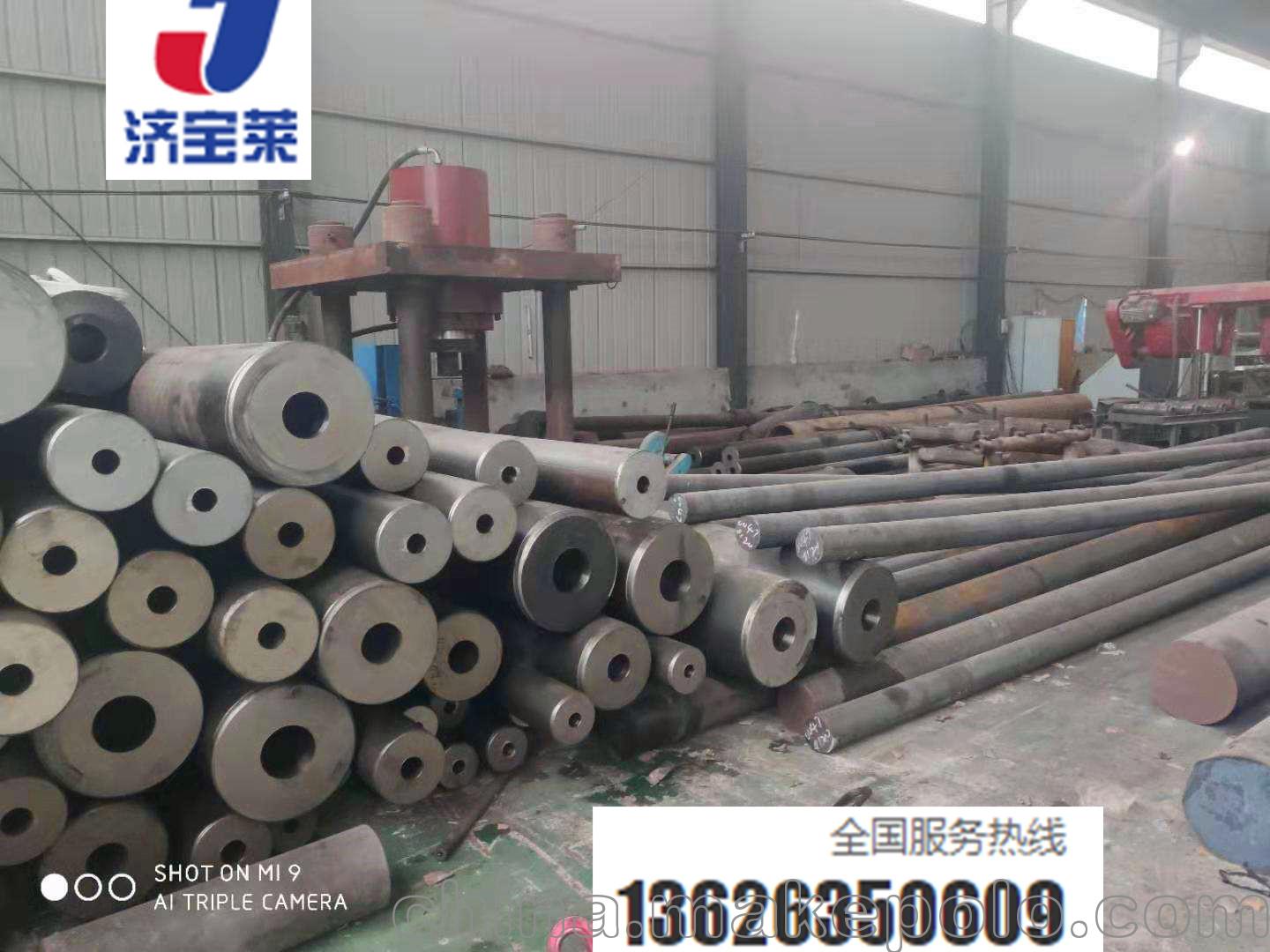

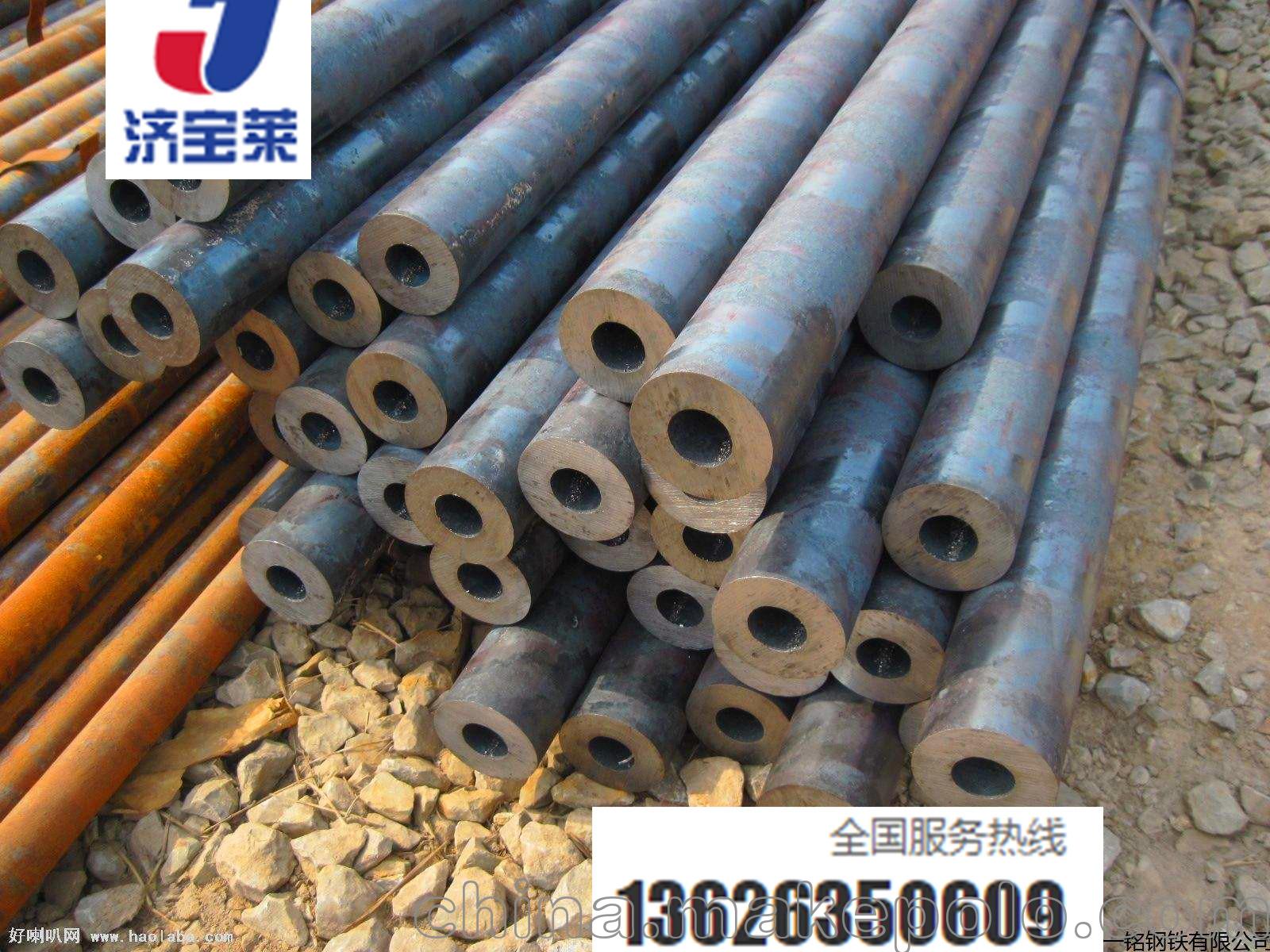

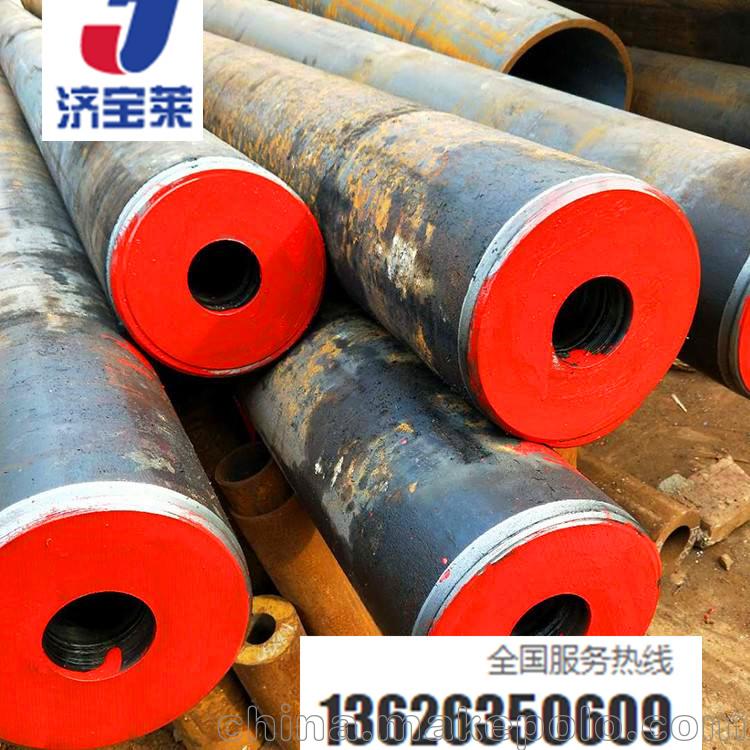

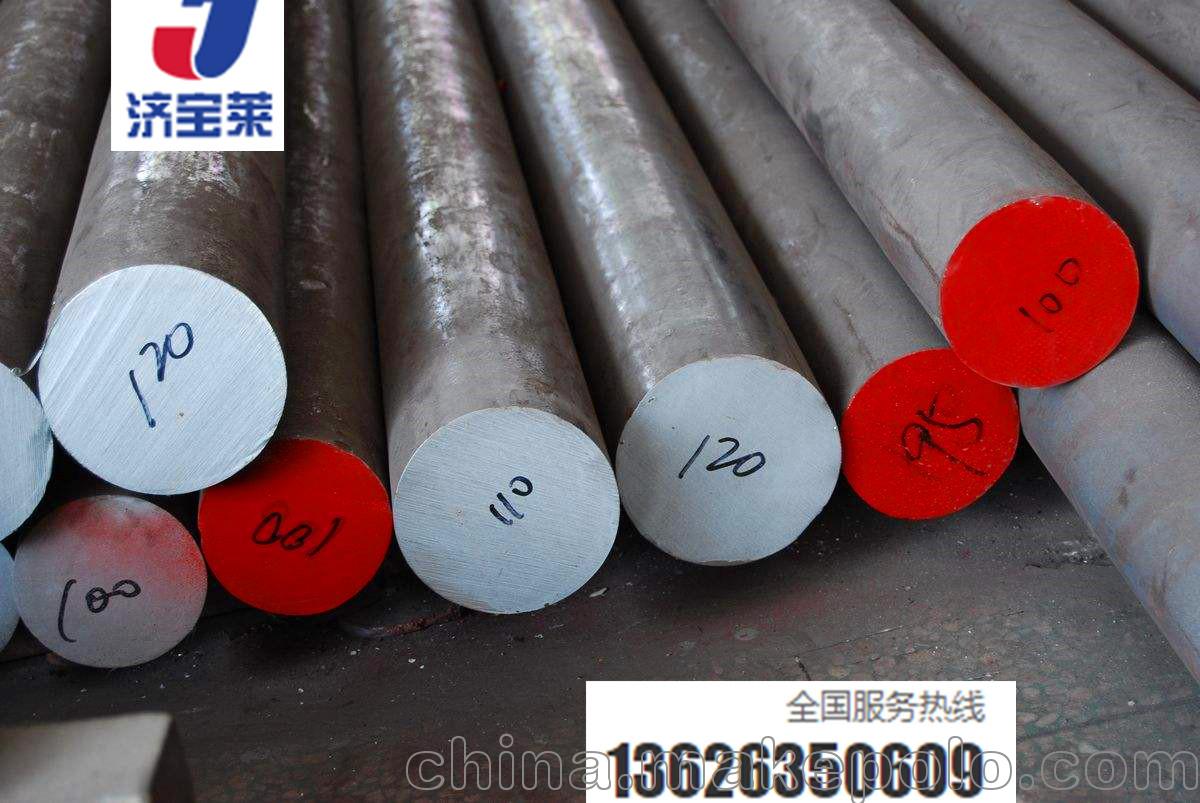

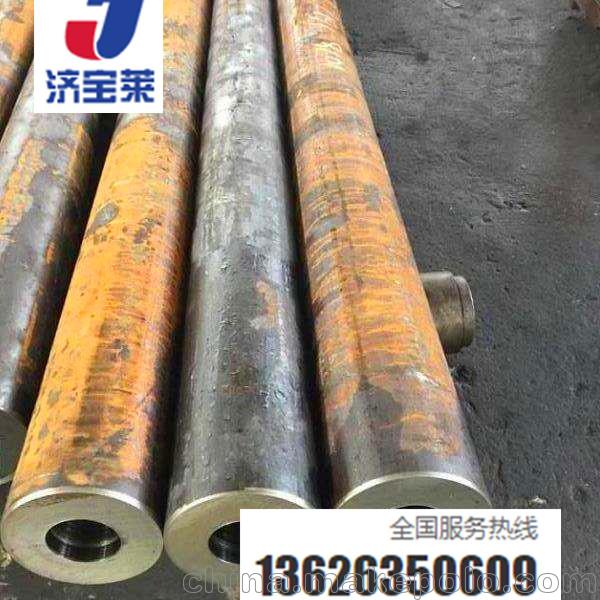

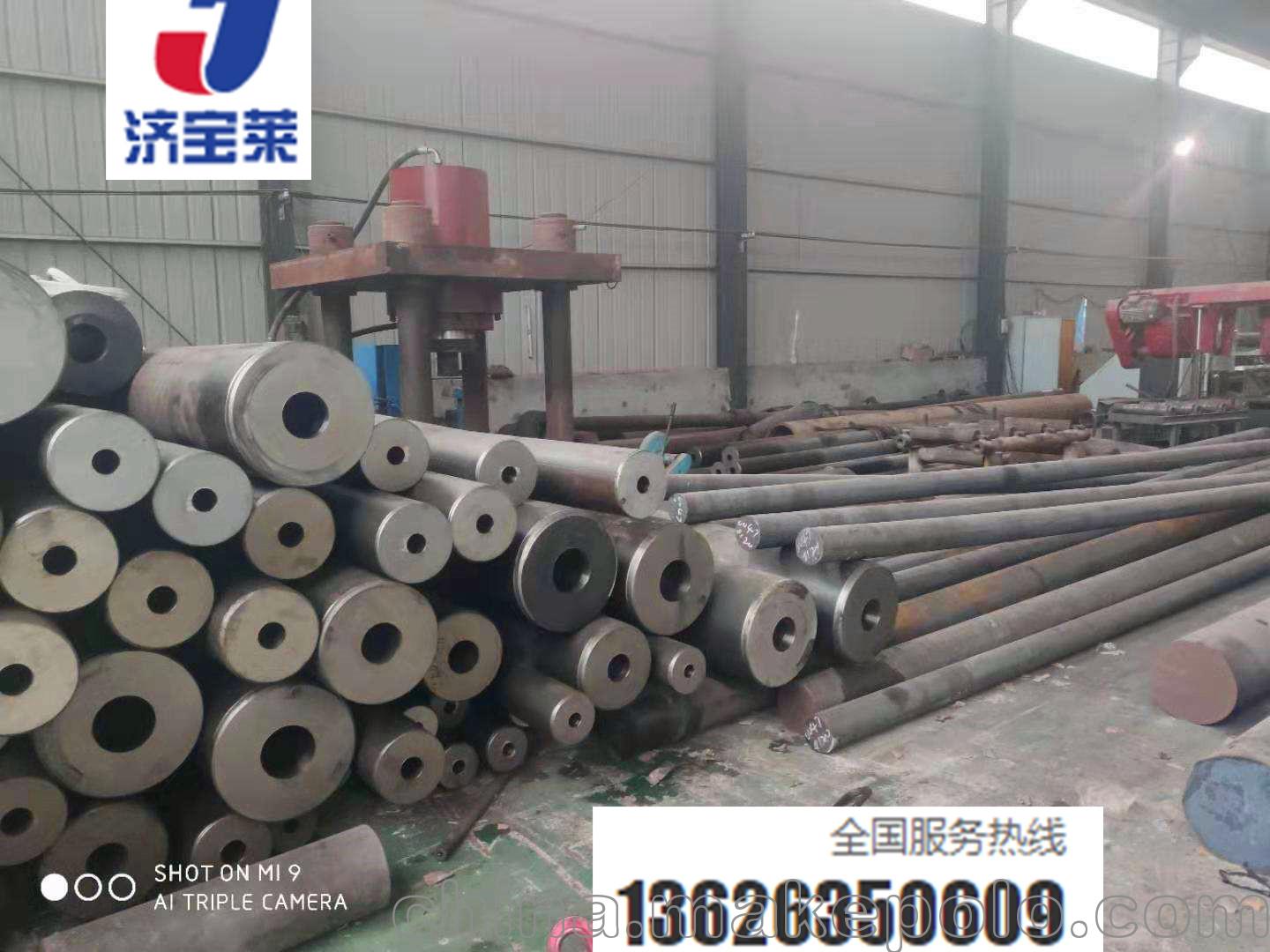

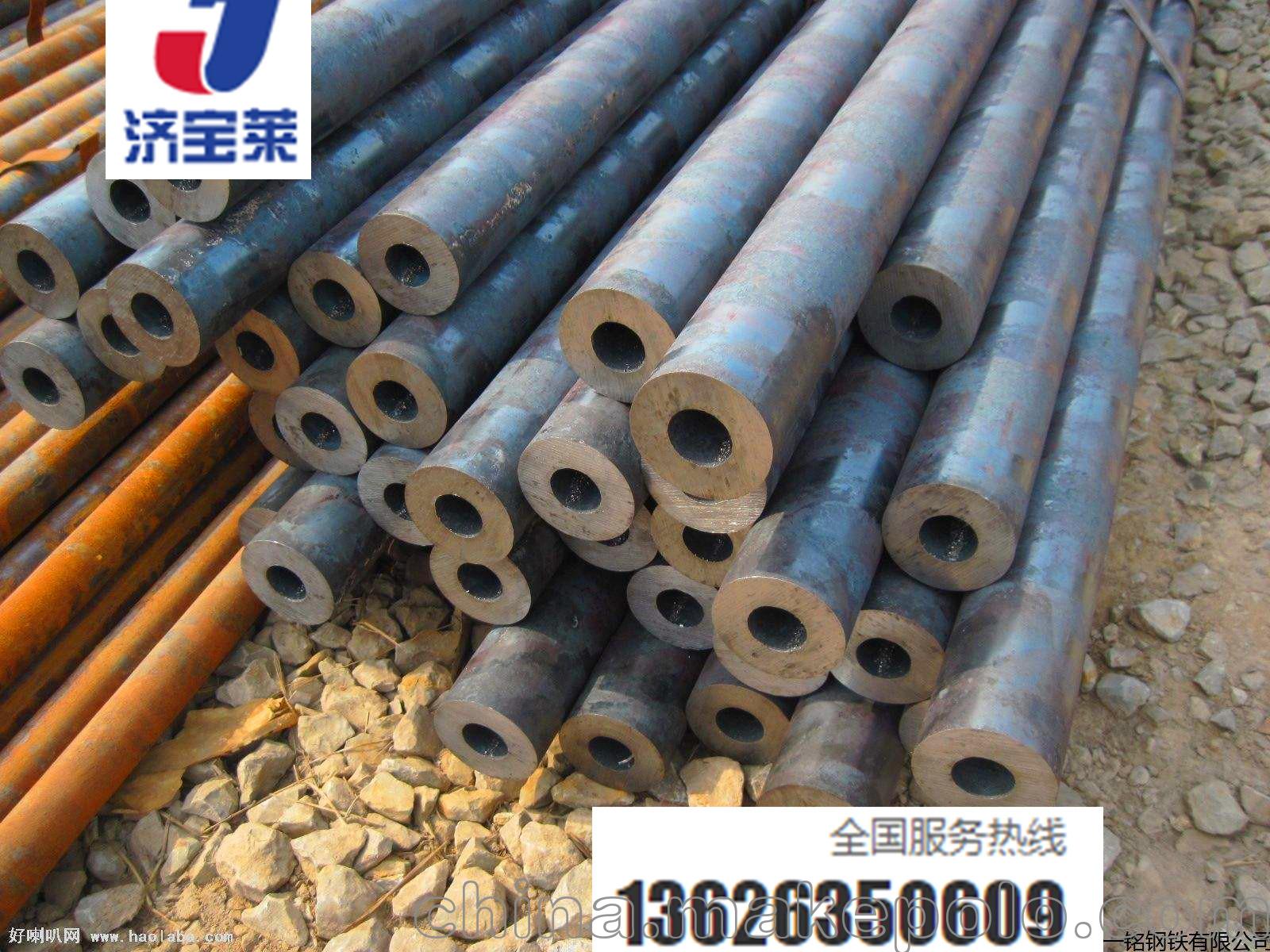

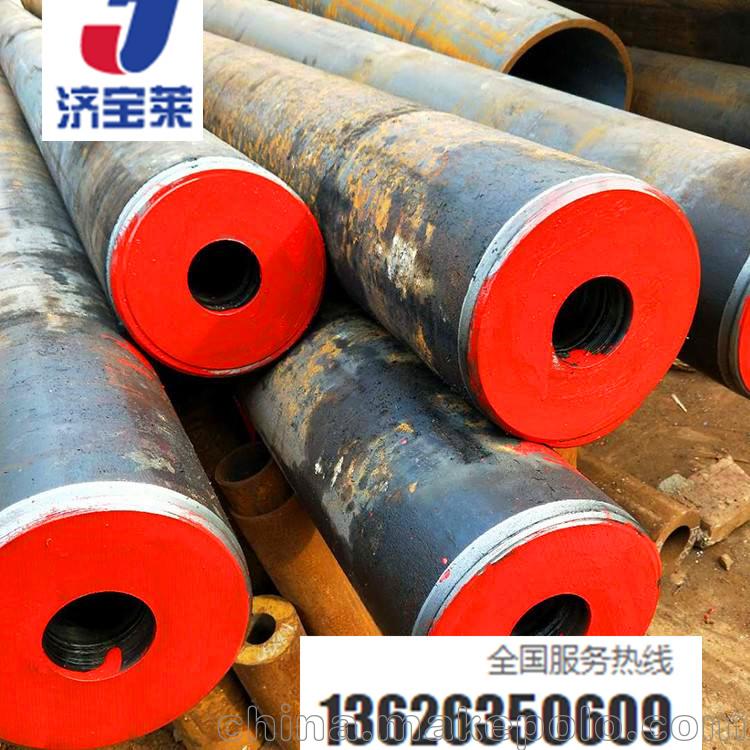

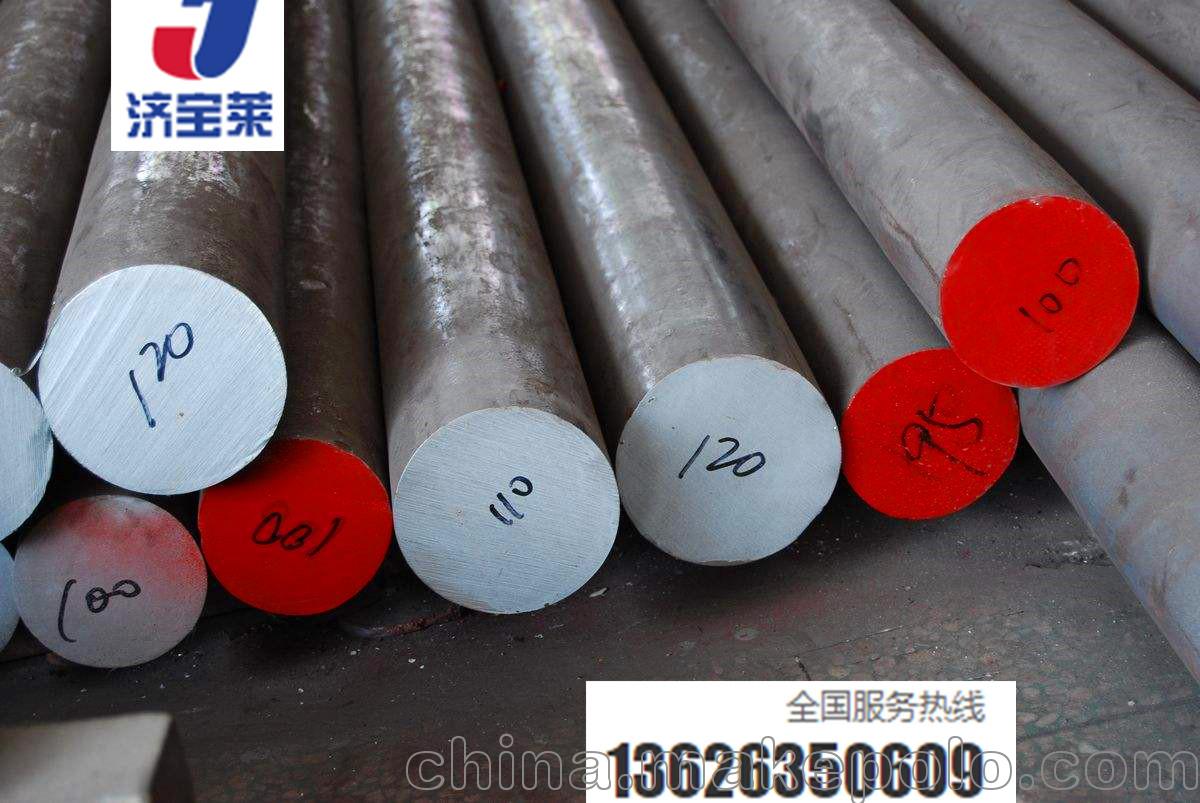

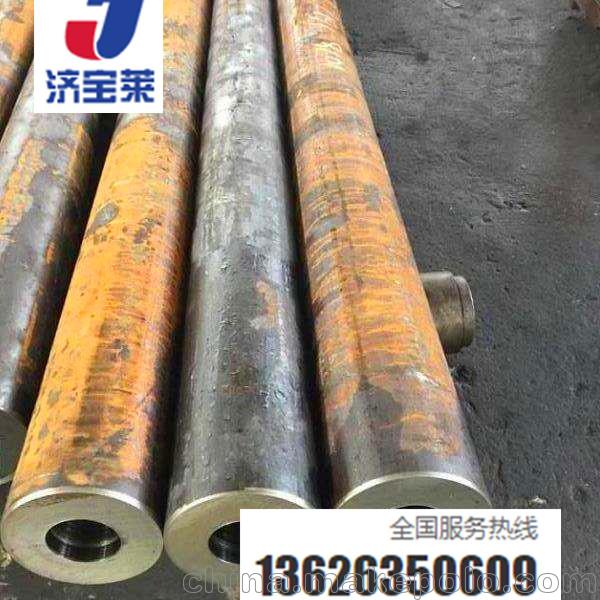

100*35无缝钢管,100mm圆钢掏孔,圆钢钻30mm内孔

100*35无缝钢管,100mm圆钢掏孔,圆钢钻30mm内孔二月上中旬,煤价出现上涨,主要原因是受节后,上游煤矿未完全复工,铁路发运减少,环渤海港口持续低库存;叠加下游部分用户补库,优质煤出现紧缺,拉动港口煤价出现15元/吨的上涨。为保供稳价,上级和铁路部门通过集中大秦线运量,增加秦皇岛港存煤,将秦港存煤拉高至600万吨,这才稳定了煤炭价格。阶段性拉运结束后,下游需求开始走弱,港口市场煤价格出现回落,但并没有出现大幅下跌;其中,一个支撑煤价的重要因素就是环渤海港口中除了秦港和黄骅港以外的,其他唐山港口群存煤均处于低位,部分优质煤依然紧缺。但是,进入三月份,随着民营煤矿陆续复产,在产煤矿产量恢复正常,整体煤炭生产数量有所增加,唐呼线运量也出现3-5万吨的小幅增加。加之连续多天的大风、大雾等恶劣天气,唐山港口多次封航,装船受限,港口存煤出现恢复性增加。从下锚船数量来看,在持续封航的情况下,唐山港口群锚船数量依然偏少,显示了下游需求的不足,市场活跃度持续低迷

100*35无缝钢管,100mm圆钢掏孔,圆钢钻30mm内孔

1、转炉脱磷炼钢技术

常应用的脱磷方法发展为铁水“三脱”预处理与转炉法相结合、双渣法、转炉双联法三种。其中,转炉双联法指的是操作两台转炉,一台进行脱磷,脱磷完毕后,放入另外一台进行脱碳;双渣法指的是操作一台转炉,在一台转炉中进行2次造渣,使得转炉炼钢的质量有了新的跨越。

2、转炉少渣炼钢工艺技术

少渣炼钢工艺的核心是对脱碳炉渣进行重复使用,也就是说,在炼钢过程中,由于上一炉中的脱碳操作会剩下一些炉渣,原有的技术是将这些炉渣清理掉,新技术则不清理,将炉渣留在炉内,为下一炉的炼钢服务。

传统的技术方法在炉中留渣的前提下,安全兑铁或者高效脱磷等技术问题则无法解决,而少渣炼钢工艺技术能够有效地解决这些问题,实现少渣炼钢工艺的转炉脱磷和脱碳。该技术的应用,大大降低了转炉的整体渣量,减少了转炉炼钢的工艺,节约了成本,同时在保护环境方面发挥了优势

100*35无缝钢管,100mm圆钢掏孔,圆钢钻30mm内孔

3、转炉煤气干法除尘技术

国内的转炉炼钢目前仍有部分的转炉炼钢采用湿法的除尘方法,这种方式不能够实现良好的节能减排效果,而我国目前的发展甚至将来的许多年,都会更加注重节能减排。因此,转炉煤气的除尘技术开始向着节能减排的方向发展,并且有越来越多的企业应用干法除尘技术。

4、高效挡渣技术

一般来说,转炉挡渣技术的装置为液压滑动水口,而这个装置通常设置在出钢口的位置,再加上监测下渣数量的红外装置,让滑板能够在自动化的基础上实现精确的出钢量。

在转炉从出钢到钢包的过程中,该技术能够有效地减少下渣量,并在精炼时,减少钢水中夹杂的氧化物和回磷情况,让钢水的纯净度更高;另外,该技术的应用能够减少合金以及脱氧剂的使用,让合金的获得率增大,从而实现成本的减少

100*35无缝钢管,100mm圆钢掏孔,圆钢钻30mm内孔

面对5座高炉均处于炉龄后期,国家环保要求日益提高的严峻考验,该厂以大局为重,将提高铁水钒含量作为义不容辞的责任,通过深入开展形势任务教育,引导职工强化生产过程控制,不断提高铁水钒含量;切实加强质量管理,根据方针目标,重新修订了各工序指标的考核标准,将指标层层分解落实到作业区、室,并由专人负责,进一步加大对高炉炉温合格率、连续低炉温以及铁水成分标准偏差的考核力度;开展工艺优化和全过程技术攻关活动,不断探索、调整物料配比,优化生产工艺,努力提高以铁水钒含量为代表的各项质量指标。

将提高钒钛矿使用比例,作为提高铁水钒含量的主要途径。该厂通过深入开展高配比钒钛磁铁矿高强度冶炼成套技术研究,烧结工序不断探索随着钒钛磁铁矿比例提高后烧结速度下降的原因,优化各项中操参数,提高烧结机台时产量,满足高炉高强度冶炼的生产需要;高炉工序以炉况稳定顺行为前提,努力克服渣量增加、流动性变差等不利因素,不断优化物料结构,探索适宜的操作制度。2月份,该厂钒钛矿的使用比例保持了较高水平,为进一步提高铁水钒含量奠定了坚实基础

100*35无缝钢管,100mm圆钢掏孔,圆钢钻30mm内孔

100*35无缝钢管,100mm圆钢掏孔,圆钢钻30mm内孔