名称:单头液压弯管机

型号:DW75NC

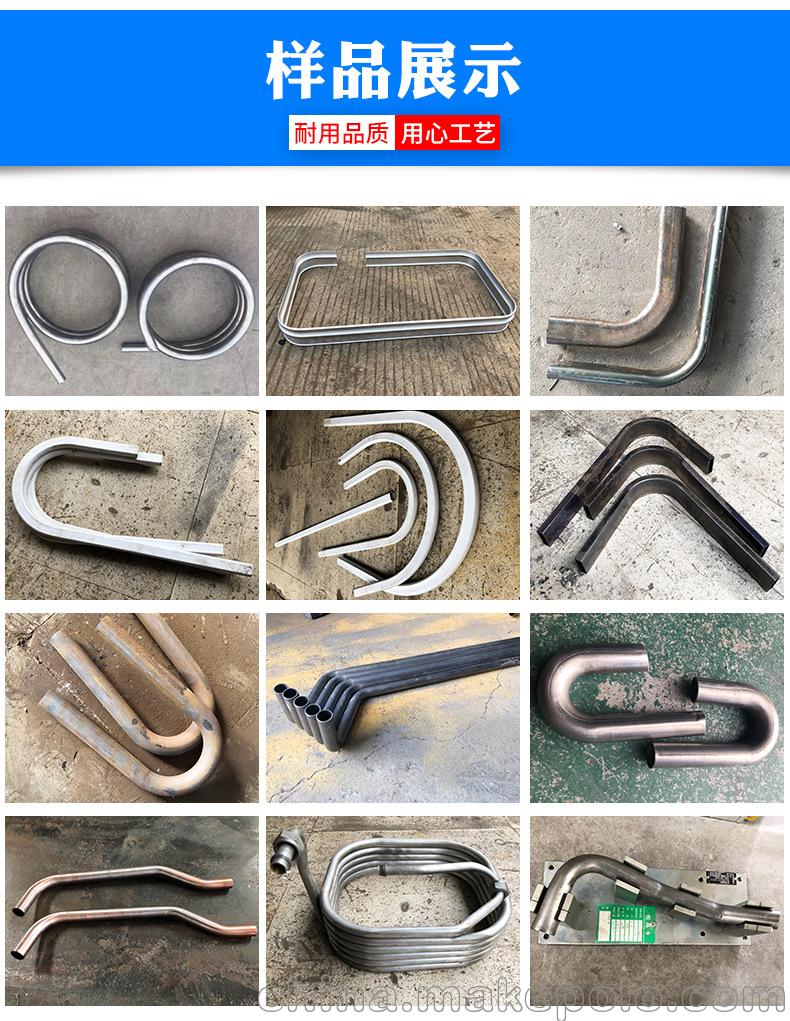

设备性能综述: 3.1. 设备为油泵电机控制的数控弯管机。 3.2. 设备构架整体为钢板焊接结构(Q235B以上材料),结构合理可靠,有足够的强度、刚度和寿命,机架经过整体回火和振动时效等工艺措施消除内应力后进行加工。所选用的机械、气动、电气、电子元件和自控系统是先进的、优质的、可靠的系列产品。 3.3. 在环境温度-5℃~45℃、相对湿度≤90%、额定负荷等条件下,设备能做到连续两班制稳定工作,液压系统没有任何泄露,并且产品精度稳定。 3.4. 设备在电气柜和控制台上配备急停的开关,机床各部分有可靠的安全保护和保险措施。 3.5. 采用人机界面对话式操作,全部参数资料均可通过触摸屏输入。 3.6. 弯管机控制系统有完善的干涉检查及自我保护功能,在程序执行前可根据输入的模具参数及加工程序参数等信息进行安全性检查,有干涉情况的需要发生报警信息提示操作者。 3.7. 有完善的故障报警功能,并在屏幕上显示报警信息,便于操作者查找、排除故障。 3.8. 该设备的电线布置整齐且有防水措施,管线布置整洁、美观。机械和电气部分有可靠的安全保护联锁装置和过电压、过电流、过热、短路、断路及漏电保护、停电或意外停机等自我保护功能。 4)设备数控系统特点 4.1. 适合加工钢管、不锈钢管、铝管、黄铜、紫铜等其它可折弯材料。 4.2. 数控操作系统采用雄华触摸屏控制。 4.3. 自动产量计数器。 4.4. 加工定位实时监控。可显示加工时的各项数据参数。可统计加工一件产品的加工时间。 4.5. 可储存20组以上的管件数据,单个管件可设定大于20个管子进给量、弯曲角度。 4.6. 采用人机界面对话式操作,全部参数资料均可通过触摸屏输入。 4.7. 具有断电记忆功能,资料可永久保存。 4.8. 具有手动、半自动、全自动功能。 4.9. 具有多种动作组合模式选择,可适应绝大多数产品的弯曲加工。 4.10. 可自行设置所有的液压控制延时,便于弹性加工生产。 5)设备液压系统特点 5.1. 油源部分由叶片泵、电磁溢流阀等元件组成,部件应选用台湾或者是更高性能的产品。 5.2. 各个运动的压力可分别调整,能满足最佳弯管工艺要求,系统压力稳定,节能高效。 5.3. 液压系统的油路为全封闭式,减少了环境污染对液压系统的影响。 5.4. 液压系统设立液压站。液压站与机身分体,外置,用高压软管连接。便于安装、维修、调整。 5.5. 液压系统集成化安装,使液压系统结构紧凑、体积小、安装维修和调整方便。 5.6. 液压油箱焊接采用双层满焊完成,除锈、磷化处理,无渗漏、抗振动。油箱设有防尘盖板,便于清理油箱。 5.7. 油箱内部按标准设计,分吸油冷油腔、过滤腔、回油冷却腔,并按回油、沉淀、去气泡的工艺规范设计隔板。合理地设计放油口,便于维修、清理油箱。 5.8. 压力表外置,靠近操作台方向,易于观察,便于观察压力。 6)设备机械部分特点: 6.1. 弯管机由床身、主传动、夹紧、助推、液压系统、 冷却系统、电器控制系统等部分组成。主要用于在冷态下缠绕式弯制碳钢、不锈钢、合金钢、铜、铝等易折弯材料的平面管型。 6.2. 床身采用全钢焊接结构,主要部件采用消除应力处理,保证机床具有较高静态、动态刚度和减震性能,确保机床精度长久保持。 6.3. 弯曲方向为顺时针方向。 7)数控弯管机安全说明 7.1. 控制程式具有自动全中文侦测错误报障功能,并在荧屏上实时监控,防止不合逻辑或错误操作损坏设备。 7.2. 具有多道程式及机械式极限保护装置,防止人为错误撞坏设备。 7.3. 系统操作通过密码管理权限操作,可防止资料被误改。 7.4. 具有主马达过载保护功能,防止不当设定损坏主动力马达。 8)数控弯管机模具介绍: 8.1. 针对客户的管件,我们弯管模具均采用优质的有针对性的材质制作。 8.2. 所有模具均由CNC数控机加工,保证模具的质量。 8.3. 根据买方图纸要求,特殊部分可与买方讨论优化模具结构以增强模具强度。