内机床普遍使用的防护罩快移速度保持在60m/min左右,达不到高速机床90~120m/min的移动速度要求,具体表现为:防护罩层与层之间相互拉动或推动时,会产生较大的碰撞和噪音,机床的振动也十分明显,导致机床加工精度降低而

为关键的是,防护罩的卡沿和挡板在相互撞击的过程中会产生极大的冲击,位于中间位置的防护罩层在运动中也会产生无规则的混乱撞击,极易导致防护罩的破坏。由于其快移速度不大,故制造过程较为简单,制造成本较低。

相对于 内而言, 际市场上中 台湾、日本、德 的高速机床防护罩技术则相对较为成熟。目前 内高速导轨防护罩70%以上的份额被台湾引兴公司占据,该公司高速防护罩技术(内置铰链机构)已经申请专利。 内很多厂商单纯地模仿其铰链机构,没有太大的技术优化,并且采用该技术制作的高速导轨防护罩成本比现在提升近50%。

日本东芝机床防护罩公司生产的BTH–110机床防护罩使用了新式的铰链多球面链板,如图3所示。 体成型的链板组合强度高、配合精准、动作稳定安静,并且采用了带有双同动机构的同动伸缩式导轨防护罩,可以弥补普通防护罩的缺点,使移动的平行性更好,更能保证机床整体性能。成立于1989年的EEWPROTEC德 公司在CIMT2019展会上展示了其公司生产的高速五轴机床,该机床防护罩的制作大量使用了碳纤维这种轻质材料,其重量仅为钢材的1/8~1/6,因此其移动部件的质量很轻, 大进给速度可达220m/mi。

随着科技的发展,新型材料在机床部件制作的领域上使用的越来越广泛,但是也造成了其制作成本的显著提高。

目前 内外高速防护罩技术主要有以下3种:

利用高性能材料(如碳纤维、蜂窝铝等)代替现有钢板的轻量化设计,防护罩轻则冲击力变小,可以适应更高速度。

使用铰链机构代替普通碰撞接触式结构使机床快移速度显著提高。

对关键部位进行柔性设计,利用柔性但耐冲击的材料,弥补现有风琴式防护罩没法阻止高速冲击铁屑的缺点。

普通钢板伸缩式防护罩模型建立

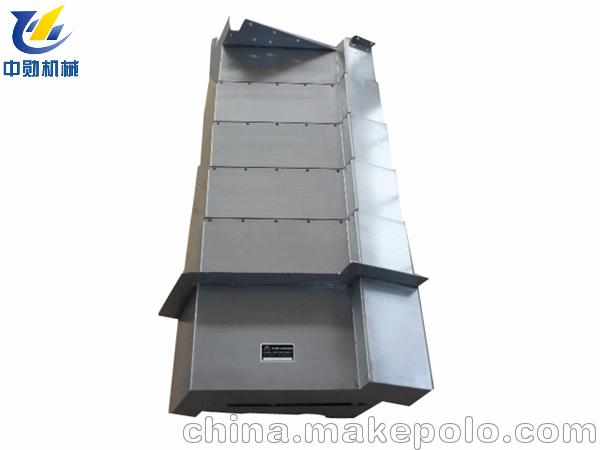

传统普通钢板伸缩式导轨防护罩由结构相同的多层单独外罩叠压

卡沿与挡板接触位置而成, 1层外罩连接工作台,其余各层外罩下方均安装滚轮,每层防护罩均由外壳钢板和分布于外壳钢板尾部的卡沿及头部的挡板组成。运动时机床工作台带动 1层外罩

运动, 1层防护罩的卡沿与下层防护罩挡板外伸沿部位撞击带动

2层防护罩运动,以此类推材料设置。

当前市场上机床导轨防护罩 般是用具有较高品质的2~3mm厚钢板冷压而成,故可选取防护罩材料为201不锈钢,网格划分。为了节省仿真计算时间,提高关键部件的计算精度,对普通钢约束设置。

设置每层防护罩与地面间为理想无摩擦滑动,将 内层防护罩与地面固定,建立各层防护罩与地面沿驱过程,使仿真数据更加可靠,可以适当将问题简化,提取部分防护罩进行仿真对比, 旦某层防护罩屈服破坏,便没有必要再考虑后边带动的仿真结果与讨论经过多次仿真试验,提取每种工况下的3组试验数据取其均值,

得到的试验结果,可以发现防护罩的 终破坏的原因是:位于中间的防护层无规则相互碰撞,这种无规则的运动会给实际生产带来极大隐患,因此需要寻求 种解决方案。通过查阅文献,提出使用剪力式结构(改进铰链式机构)来带动整体防护罩运动的方案,在Solidworks中建立相关模型。

剪力式防护罩在普通钢板伸缩式导轨防护罩的基础上添加了剪力式机构,图7的剪力式机构包括滑轨、连杆、滑块、挡板和连接铰链。运动时机床工作台带动 1层防护罩运动,进而带动与 1层防护罩连接的导轨向前移动,导轨内滑块运动带动连杆运动,连杆带动与下 层防护罩连接导轨内的滑块运动,从而达到带动下 层防护罩运动的目的。以此类推,此机构相对于台湾引兴公司普通铰链式机构 大的不同是各层采用了导轨滑块的驱动方式,这使防护罩在运动时的平稳性显著提高,相应地承载抗冲击能力也会有 定的提高。