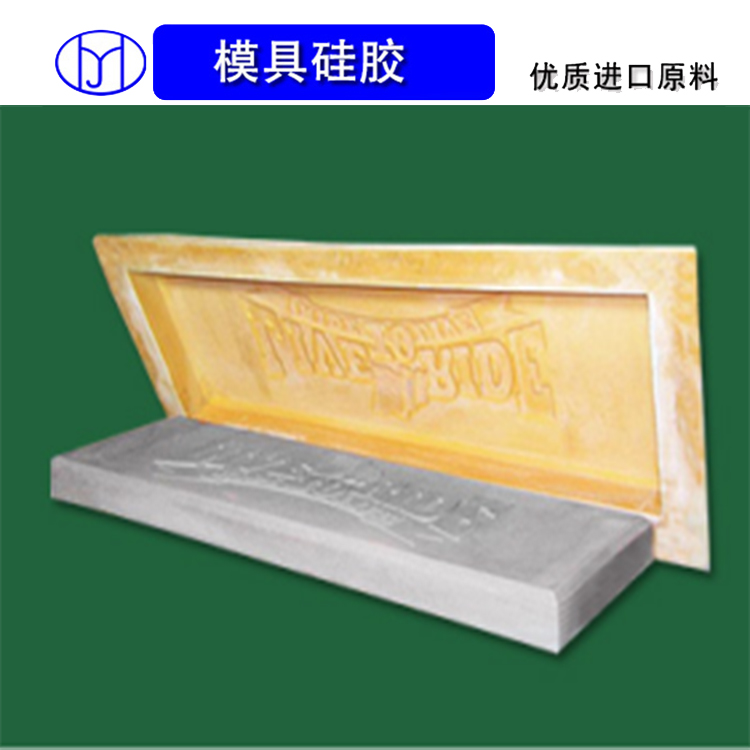

订制精密仪器模具

句子】

加成型模具产品特点:

本厂生产的模具是从进口优质单体材料,经精心研制生产制作而成的一种有着优质流动性;透明度高及稳定性的高品质透明模具。可根据客户需求订制各种性能的高科技产品,本产品是一类加成型硅模胶,胶料黏度适中,可流动,能灌铸和刷涂。加成型与缩合型相比,尺寸稳定性好,环保档次高,可用于食品模具,线缩水率小于0.1%,耐高温可达250℃,在密封环境中加热不还原。

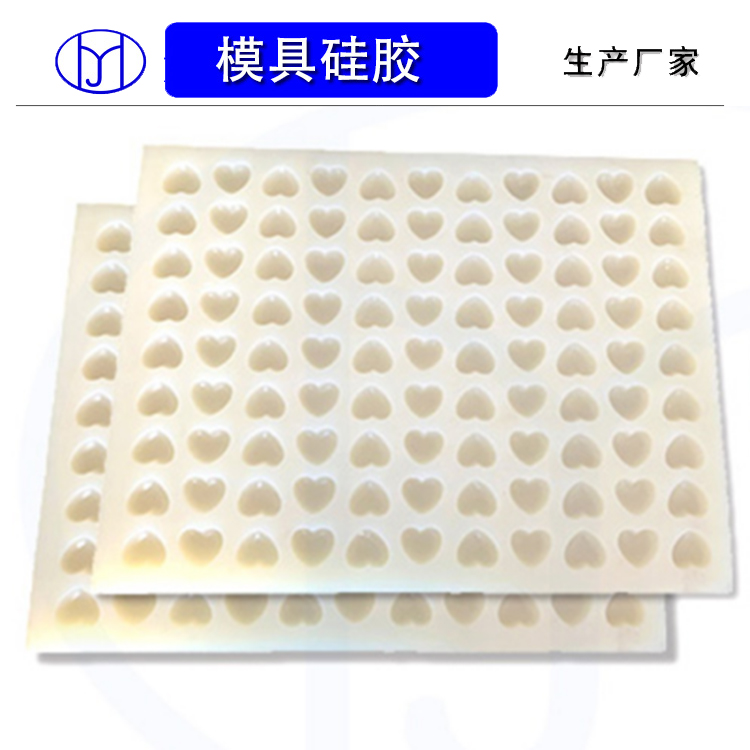

加成型模具适用范围:

本产品主要用于食品的复模,糖果模具,巧克力模具,蛋糕模具以及尺寸要求很稳定的精密铸造的器材,以及碳纤维复合材料,机器零件的测绘等。此产品原料均通过SGS环保材料认证.

加成型模具的使用方法:

取加成型磨具的A与B按比例1:1或者10:1的标准搅拌均匀,然后放入真空机抽真空排泡,一般操作时间大约10-15分钟左右。

如果需要稀释的话,可添加10%的稀释剂。稀释剂与配比10:1

加成型胶真空后再浇模,可以加温到60℃2-3小时固化成型即可取出或者100℃20分钟固化成型。

加成型模具的储存和注意事项:

使用前,请取少加成型胶量进行实验,以掌握其操作技巧,避免浪费

本品使用中应禁止与缩合型硅橡胶的有机锡化合物混合,否则,胶料不流化。还应避免与含硫、磷、氮的化合物混合。否则。也会使本品硫化不完全或则不硫化,贮存期12个月,.包装:25公斤/桶。

衡量的性能一般有以下几个指标:

1、动力粘度:其单位是帕·秒(Pa·s)或毫帕·秒(mPa·s)。过去使用的动力粘度单位为泊或厘泊,泊(Poise)或厘泊(cp)为非法定计量单位。粘度单位的换算关系如下:

1 Pa·s(帕·秒) =1N·s/m2(牛顿·秒每平方米)=10P(泊)=1000cp(厘泊)=1000mPa·s (毫帕·秒)

2、硬度:的硬度一般都是用邵氏(Shore)硬度计(又称肖氏硬度计)来测量。邵氏硬度计有三种:

A型适用于一般橡胶、合成橡胶、软橡胶,多元脂、皮革、蜡等

C型适用于橡塑并用、塑料中含有发泡剂制成的微孔材料

D型适用于一般硬橡胶、树脂、压克力、玻璃、热塑性橡胶、印刷板、纤维等。在一般情况下,相同硬度的橡胶材料用三种硬度计测量出的数值C大于A大于 D。

3、操作时间及固化时间:操作时间一般是指混合后至粘度上升到原来的2-10倍、不具有流动性的时间。固化时间是指混合后至完全固化达到预期性能的时间。

对于加成型胶,操作时间与固化时间与温度直接相关。一般我们给出的操作时间是指在25℃下的操作时间,温度每上升5-10℃(不同的胶有不同的温度系数),操作时间减少为原来的一半,反之亦然。例如,对于一个25℃的操作时间为2小时的胶,在20℃操作时间为4小时,15℃操作时间为8小时,10℃操作时间为16小时,30℃操作时间为1小时,35℃操作时间为0.5小时。固化时间的温度系数大致和操作时间相同。

对于一个加成型的成品,如果要调长操作时间则加入延迟剂,相对来说延迟剂的价格不是很高,添加延迟剂对的成本影响比较小;但是如果需要调短操作时间就要加入铂金催化剂,即使加入很少的量对成本的增加也非常大,所以一般情况下不建议调短成品的操作时间。

加成型的固化时间除了受到温度的影响外,还有很多其他因素也会影响到固化,加温的情况下能大大缓解这些因素的影响,所以我们一般都推荐固化时加温,即使四五十度的加温也会有很好的固化效果。

4、拉伸强度:在拉伸试验中,试样直至断裂为止所受的拉伸应力即为拉伸强度,其结果以MPa(兆帕)表示。非标准的称呼有抗张强度、抗拉强度、扯断强度等。一般在应用中会碰到的拉伸强度标示值还有其他这些单位:kgf/cm2(千克力每平方厘米),N/mm2(牛顿每平方毫米),lbf/in2 (psi,磅力每平方英寸),这些单位的换算关系如下:

1MPa=1 N/mm2=10.2 kgf/cm2=145 lbf/in2 (psi)

5、撕裂强度:撕裂试片所需的力除以试片的厚度,单位为kN/m(千牛顿每米)。一般在应用中会碰到的拉伸强度标示值还有其他这些单位:N/mm(牛顿每毫米),kgf/cm(千克力每厘米),lbf/in(ppi,磅力每英寸),这些单位的换算关系如下:

1kN/m=1 N/mm=1.02 kgf/cm= 5.71lbf/in(ppi)

6、扯断伸长率:当橡胶试样拉断时,其伸长部

分与原长度之比谓之扯断伸长率,以百分率(%)表示。一般来说扯断伸长率越高,橡胶的弹性越好。

分与原长度之比谓之扯断伸长率,以百分率(%)表示。一般来说扯断伸长率越高,橡胶的弹性越好。

7、线收缩率:加成型硅橡胶相对于缩合型来说,硫化时不放出低分子,线收缩率低,因此是制模的优良材料。加成型液体硅橡胶的线性收缩率与固化温度有关,特别对于精密模具胶来说是一个重要的技术指标,室温下固化大约为0.1%,中温下大约0.4-0.7%,高于150度时可达1%。所以一般对于模具用途的我们推荐室温或中低温(低于60度)固化。

8、应用比例:加成型硅橡胶对应用时的比例要求比较严格,缩合型胶固化剂加入量超过一定比例后就能完全固化,而且固化后的胶体性能不会有太大的变化,但加成型胶如果应用时混合比例不对,不管是某一个组分加多或加少,都会造成胶体固化不完全、性能降低、胶体发粘等问题。只有在一个小的范围内(±20%)调整混合比例才能使固化的胶块达到一定的强度,并且能调整固化后胶块的硬度。

9、催化剂中毒:加成型固化时的催化剂是微量的铂金,如果接触一些含硫、胺、锡、铅、磷等物质就会使铂金催化剂中毒而发生不固化的现象,所以在应用中一定要注意不要让加成型胶接触这些物质,包括缩合型胶、某些含锡类催干剂的油漆、聚氨酯、PVC塑料、机油等。如果有发生中毒现象,可以先用有机溶剂清洗干净接触面,或事先用我们提供防中毒的底涂料涂刷,都可以减轻中毒的现象。大部分催化剂中毒都是不可逆的,中毒后的即使再加温也不容易固化,小部分是可逆的,通过加温可以使完全固化。

10、粘接问题:一般的加成型都是没有粘接性的,如果需要粘接某种材料,可以使用底涂剂或者加入增粘剂;没有一种底涂或增粘剂能解决所有的粘接问题,如果需要粘接性一定要了解清楚需要粘接什么材料,不同的材料有不同的增粘剂,这个一定不能弄错。

11、电性能:的电性能一般有以下几个指标来衡量:介电强度、介电常数、体积电阻率、损耗因子。这些参数我们目前还不能测量,加成型完全固化后一般的性能如下:介电强度20-25kV/mm(千伏每毫米);100Hz(赫兹)下介电常数2.5-3.5,100Hz (千赫兹) 下介电常数2.4-3.4,同一种胶100Hz的介电常数通常大于100Hz下介电常数;体积电阻率1013-1014 Ohm-cm(欧姆厘米);损耗因子0.0001-0.01。

12、阻燃、导电、导热性能:普通的是没有阻燃和导电性能的,导热性也比较差,加入阻燃、导电、导热填料才能阻燃、导电和导热的效果,所有的这些功能性填料的加入都会使的性能下降,表现在硬度升高、拉伸强度和撕裂强度降低、伸长率降低。

阻燃性能的评价现在一般使用UL94标准,阻燃等级由HB,V-2,V-1向V-0逐级递增。

1、HB:UL94标准中的阻燃等级。要求对于3到13 毫米厚的样品,燃烧速度小于40毫米每分钟;小于3毫米厚的样 品,燃烧速度小于70毫米每分钟;或者在100毫米的标志前熄灭。

2、V-2:对样品进行两次10秒的燃烧测试后,火焰在60秒内熄灭。可以有燃烧物掉下。

3、V-1:对样品进行两次10秒的燃烧测试后,火焰在60秒内熄灭。不能有燃烧物掉下。

4、V-0:对样品进行两次10秒的燃烧测试后,火焰在30秒内熄灭。不能有燃烧物掉下。

硅橡胶是优良的绝缘体,体积电阻率大于10 14欧姆厘米左右,导电硅胶通常是指体积电阻率在109欧姆厘米以内。导电橡胶分为防静电级别导电橡胶,体积电阻率在10 5至10 9欧姆厘米之间,导电炭黑填充的导电硅橡胶,体积电阻率通常可保持在几千欧姆厘米,甚至更低至一二百欧姆厘米,再低低于50欧姆厘米的已经是难度非常大。当体积电阻低于10欧姆厘米以下时,导电橡胶即具有电磁功能。10欧姆厘米以下的导电制作时需要加入大量的昂贵填料,价格一般都比较高。

普通的硅橡胶的导热率一般在0.2-0.3W/(m·k),加入导热填料一般可达到0.6-1.0 W/(m·k),加入特殊的导热填料可达到2.0-3.0 W/(m·k),高导热的加入的导热填料价格通常也是非常高的。

加成型1:1模具胶现在的参数:目前只是实验室小试的结果,仅供参考:A组份粘度:2万cP,B组份粘度:5000cP,混合后粘度1.5万cP。气温30度操作时间30分钟,完全固化时间2-3小时,60度温度下完全固化时间20分钟。硬度35A,拉伸强度70公斤每平方厘米,撕裂强度20公斤每厘米,伸长率470%。