1、物资编码、设备名称、数量

物资编码:

名 称:微机控制岩石三轴多场耦合试验系统

数 量:1套

2、技术要求

该设备具有完成常温下岩石(软岩)单轴压缩全过程曲线试验。完成高温环境下岩石(软岩)三轴压缩全过程曲线试验。单轴三轴环境下可完成声发射测试试验,完成常温及高温下岩石(软岩)孔隙水渗流试验。岩石单轴抗压强度试验(恒应力、恒应变、恒应力速率、恒应变速率、恒位移速率、单向循环等加载、保载、卸载等多环节的程序控制试验)。测量系统具有调零、标定、连续全程测量不分档、曲线坐标具有自适应行性。可进行试验力、变形、位移等速率控制并保持,具有超载自动保护功能,当轴向变形、径向变形、时间等参数达到极限值或预设置、试样断裂、油路阻塞和油温过高时均可自动保护。无级调速、力、位移、轴向和径向变形,各种控制方式可在试验过程中任意平滑切换曲线、数据存储及曲线放大、在试验过程中可切换显示各试验曲线。自动测量、控制、数据采集、处理、绘制曲线并可以计算抗压强度、围压、轴向变形、径向变形、泊松比、弹性模量等

3、技术参数

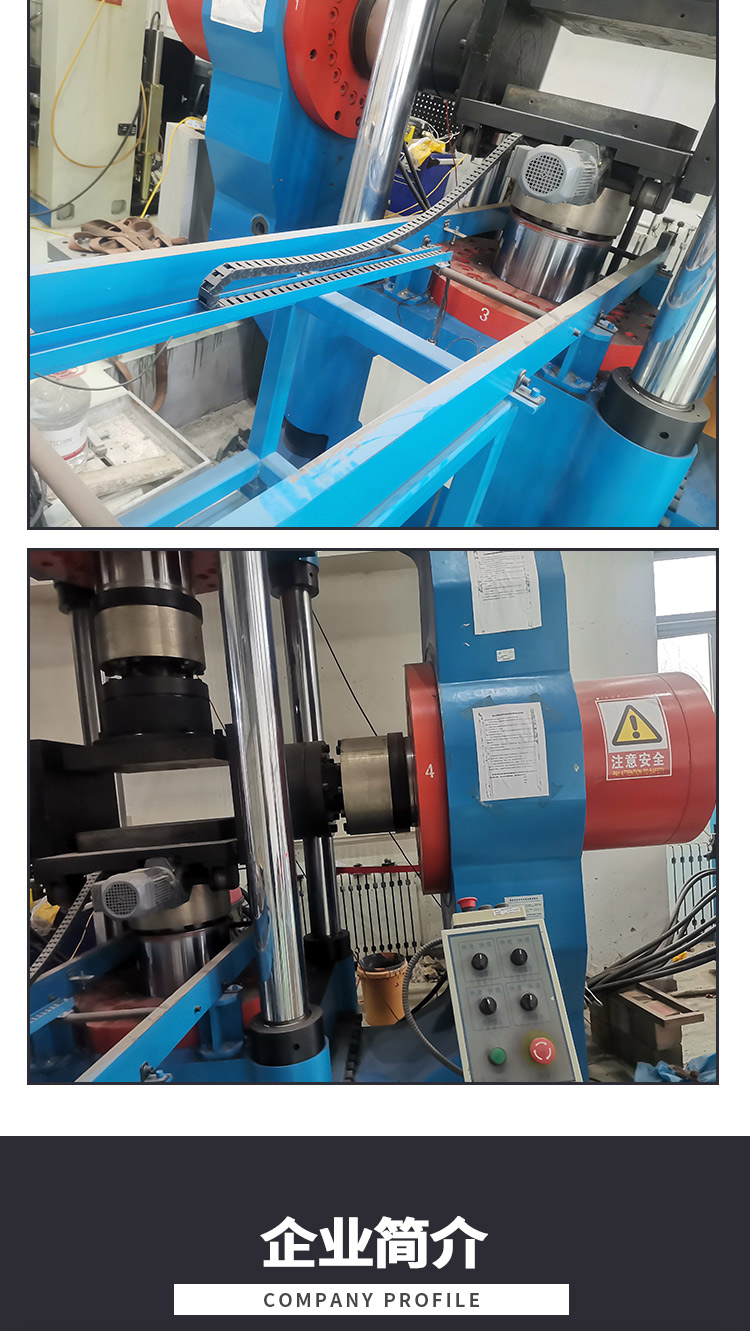

系统主要由:轴压动静载控制系统、围压加载系统、孔压渗流系统、高温系统及声发射系统等组成。试样尺寸直径50mm,高100mm;直径75mm,高150mm;

3.1 轴压加载主机框架(200吨框架)刚度≥10GN/m,由整体铸造构成门式框架、油缸活塞组件(加载油缸)、压板等组成,加载油缸固定在下横梁上,活塞向上对试样施加试验力;这种结构形式限度的提高了试验机的刚度,减小了试验机的间隙,而且也使得试验机的外型美观。

3.1.1一体化自动升降扣压防爆压力室,提供详细的压力室防爆技术方案说明,无需拧螺栓或卡箍;压力室耐压压力不小于100MPa。同时压力室传感器引线不少于18芯。压力室加油和排油全部电脑操作,无需手动拧阀门。

3.2、轴向动静载试验力200KN-2000kN,有效测力范围20kN-2000kN,频率:0.01-5Hz,测力精度≤±0.5%,试验力加载速度范围0.01-20KN/s.

3.3 围压加载系统由三轴压力室采用自平衡结构,围压≥80Mpa,围压测量精度≤±0.5%FS,围压分辨率≤0.02MPa。围压加载速度范围0.001~0.1Mpa/s。

3.4孔压渗流系统:孔隙水压:≥80MPa,压力范围:在试验力的2%~100范围内测量,精度:≦±0.5%FS,分辨率:≤0.02MPa,蓄水量:≥800ml;气体渗流压力25MPa,分辨率小于0.01MPa。

3.5高低温系统:高温系统是由加热器温控表、压力室温控表、加热电路板、断路器、加热器、电源开关、加热指示灯、电流表、加热开关等组成,温度范围:室温-70℃~200℃,温度分辨率:≤0.1℃、温度控制精度:±1℃。

3.6声发射系统:配备至少8个高温高压声发射器传感器,谐振频率50KHz,尺寸18*18mm,配套低噪声信号线;

(1) 声发射采样精度:24位A/D精度、采样速率:2.5Msps、声发射通道数:8;

(2) 声发射信号表征方式:特征参数、声发射波形、原始波形流;

(3) 声发射特征参数:到达时间、门槛、上升时间、幅度、持续时间、能量、振铃计数、平均频率、峰值频率、RMS、ASL、持续时间、阻尼等;

(4) 前置放大器:内置;

(5) 总线接口:千兆以太网;

(6) 本地存储:数据存储于电脑本地,大小取决于电脑硬盘;

(7) 外部220V供电;

(8) 声发射系统软件,支持双核和多核处理器,-增强的交互式图形界面,用于实时声发射信号采集/分析,包括: -用于16通道下的显示/存储/重放;多参数分析(图); -相关分析(图); -点图/线图/直方(柱状)图分析 ; -短时FFT图显示分析 ;-频谱图显示分析; -参数结果及波形结果的ASCII格式输出; -各种声发射参数的统计分析功能;实现全波形的声发射信号采集、显示、存储、回放,可实现声发射幅度、振铃计数、上升时间、到达时间、能量、持续时间、上升时间、ASL、RMS、峰值计数、鹏翔阻尼、外参数等多个特征参数,可设置多达22幅的波形图、参数表,并且波形图、参数表可相互关联。对存储的格式文件也拥有丰富的分析功能,为分析出的数据文件提供开放格式,参数数据可以导入到excel中,波形数据提供开放的文本格式以便用matlab进行后续分析。

存储的格式文件拥有丰富的分析功能,波形数据提供开放的文本格式以便用matlab进行后续分析。

3.7引伸计圆形试样引伸计:轴向变形0~10mm,径向变形0~5mm,测量分辨率≤0.001mm 测量精度±0.1% FS,数量至少3只。(垂直2只,环向1只);

3.8位移传感器量程0-100mm,主要测定轴向油缸位移和增压缸位移,孔压位移。测量精度<±0.1%FS测量分辨率≤ 0.001mm, 数量3只。

3.9 主控制器(一套)

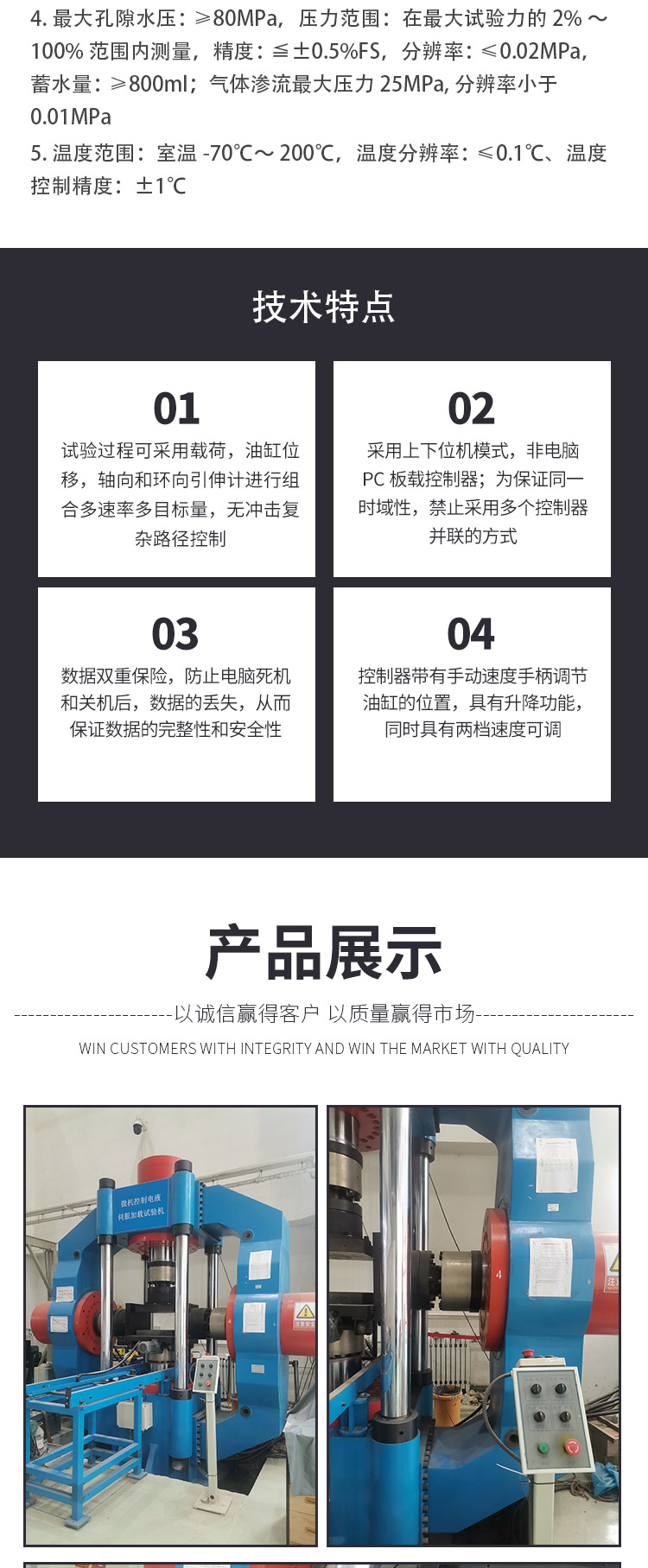

1) 试验过程可采用载荷,油缸位移,轴向和环向引伸计进行组合多速率多目标量,无冲击复杂路径控制;

2) 采用上下位机模式,非电脑PC板载控制器;为保证同一时域性,禁止采用多个控制器并联的方式;控制器具有四核CPU频率1.6GHz;内存2GB;4GB存储;高速USB2.0接口;双以太网1Gbps通讯速率自适应RJ45网络接口; 具有2个串口端口,其中1个串口连接油源PLC通讯,设置其控制压力和流量。控制器能直接外接U盘,能将数据直接存储在控制器外接设备中;同时数据也能同时存储在电脑PC中。数据双重保险,防止电脑死机和关机后,数据的丢失,从而保证数据的完整性和安全性。

3) 控制器具有主压,围压,渗流,温度4通道闭环控制速率同时20KHz;软件最高同步20KHz数据采集保存。软件可根据实际连接数量任意选择其中几路进行采集保存。

4) 控制器带有手动速度手柄调节油缸的位置,具有升降功能,同时具有两档速度可调,便于试件的安装,可切换分别控制3只油缸。

5) 静态控制精度0.2%,动态控制精度0.5%(10%FS-100FS)。相位控制精度±1°。

3.10计算机与数据处理软件

1)微机系统,配置内容不低于: (INTEL i7-13700K CPU /32G-DDR4-3200内存/1TSSD硬盘/NVIDIA Tesla V100-16GB)1台。

2)软件具有可编程试验路径功能(软件由斜坡,保持,动态,扫频四个命令阶段组成),一个试验可任意配置一个或者两个以上油缸进行组合试验。例如:主压一个试验先用位移加载,然后切换到应力加载,然后再切换到轴应变控制,最后破坏后可切换到环向应变控制;围压可先进行压力加载,再切换到位移加载,并且当主压,围压任意一个阶段到达后可自动触发主压,围压(保持阶段时)进行下一阶段,同时每个命令阶段的数据保存速率可任意设置(20KHz);路径编译完好后,可对编译的路径进行往复循环加载。

3)轴向应变可选择两只传感器任意一只或者两者平均值作为反馈控制功能。

4)同时软件在每个阶段(斜坡,保持,动态,扫频)具有多种触发模式,且每个阶段可选择不同的触发模式;轴向通道具有无动作、轴应力触发,轴位移触发,轴向应变触发,环向应变触发,应力衰减触发到下一阶段功能,以及具有轴应力停止,轴位移停止,轴向应变停止,环向应变停止,应力衰减停止试验共11种触发模式;

5)动态加载时,软件可按照波形个数进行连续存储和间隔存储,同时可存储每个周期的应力/位移/应变的峰值和谷值。软件可显示所有路径阶段参数,同时软件可高亮显示当前试验阶段参数。

6)软件在动态和扫频加载时可自动调节PID参数功能,无需人为干预,即可自动补偿波形误差和相位误差;全频率(≤5Hz)范围内,从开始到完成调节(设备所规定的误差范围内),整个调节过程可以在2秒内完成(验收时需提供启用自动补偿和不启用自动补偿对比)。

7)数据采集具有:时间线性,时间对数,应力变化,主缸位移变化,轴向变形1变化,轴向变形2变化,轴向平均变形变化,环向变形3变化,围压变化,围缸位移变化,渗压变化,渗缸位移,温度变化共13种采集模式,而且每个控制阶段可任意设置其中一种进行采集。

8)完成单轴试验,三轴试验,静态和动态试验,自定义路径试验等。

9)数据处理具有历史数据查看,静态数据处理,动态数据处理三个模块;其中历史数据查看:可回看已经存储的数据,可根据需要回看其中一段,局部放大缩小等功能,曲线的横坐标和纵坐标根据需要任意切换成时间,力,位移,轴应变,径应变等。静态数据处理:可以截取曲线上的某一段进行数据拟合(拟合方法具有:最小二乘法,最小绝对残差,Bisquare三种方式)从而求出弹性模量E,泊松比;同时可求取强度一半时候的模量和泊松比。动态数据处理:可根据循环周期进行查看,可指定查看某一个周次下的力及应变数据,也可以连续从A到B周期的力和应变数据;根据指定的周期数据可以求出每个周期内:当前动态周次,最小应力,应变,最小应变,动弹性模量,动泊松比,动剪切模量,阻尼比系数。

3.11油源压力3MPa,采用液压齿轮油泵,流量60L/min, 采用PLC进行控制压力和流量,可通过触摸屏和主控制器串口通讯的方式设置流量和压力,流量和压力从15%-100FS进行无级可调;