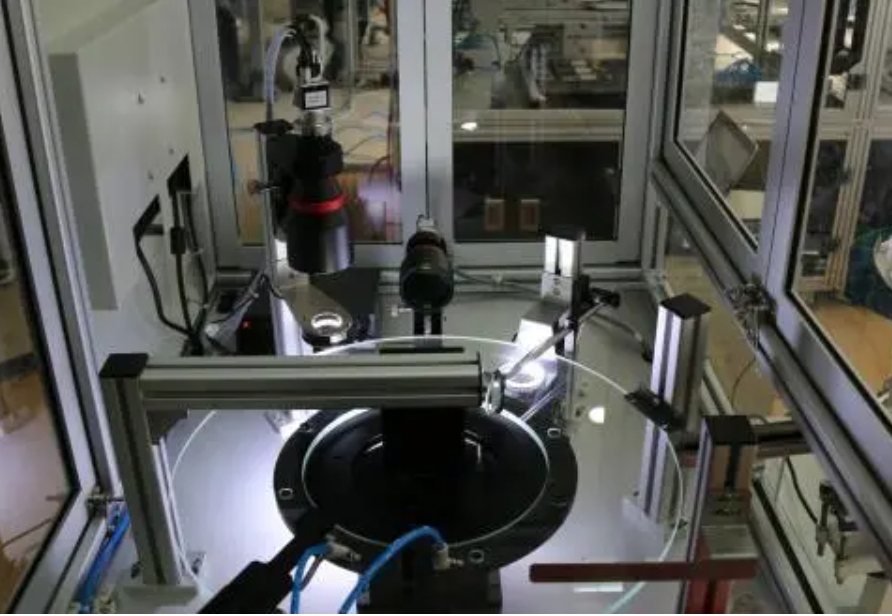

GTSJ-13连接器元器件外观瑕疵检测设备

硬件设备选择

CCD 摄像机CCD摄像机是按照芯片类型进行分类的,其可分为线阵CCD和面阵CCD。其中线阵CCD摄像机的成像元件是线阵的CCD探测器,因为每次只能拍摄物体的一个条状部分,如果要想实现物体成像,必须使摄像头和物体之间经过相对运动完成物体扫描,并把每次拍摄到的结果拼接起来才能得到完整的拍摄图像。这就需要满足两个基本条件:一是在相对运动过程中光源的强度不能发生变化,二是摄像头和物体相对运动时的速度一定是均匀的。然而面阵的CCD摄像机利用的是二维的CCD芯片,拍摄一次就可以实现成像。对于获取二维图像来说,线阵CCD就必须要配合扫描运动了,而且为了能够对被测件上每一像素点所相对应的位置进行确定,还需要用到光栅等器件来进行配合以记录扫描的每一行的线阵CCD坐标。这样的话就会出现以下缺点:图像获取时间长,测量效率低;图像精度会随着扫描精度的影响而降低,影响到测量的精度;系统也因为增加了扫描运动以及相应位置的反馈环节,从而加大了复杂性以及使用成本。因为在本系统中,相机和被测连接器的位置是相对固定的,对于选取线阵CCD来说是不合适的, 所以在本系统中选择了面阵CCD。光源在实际进行图像获取时,采用了前光照的照射方式:在测试系统中,即使背照方式可以提高图像对比度,更好地获取图像的质量,但由于被测零件的非直轴性,所以只能采用光源正照方式,这就对图像特征提取和边缘检测算法设定了较高的要求。

系统软件

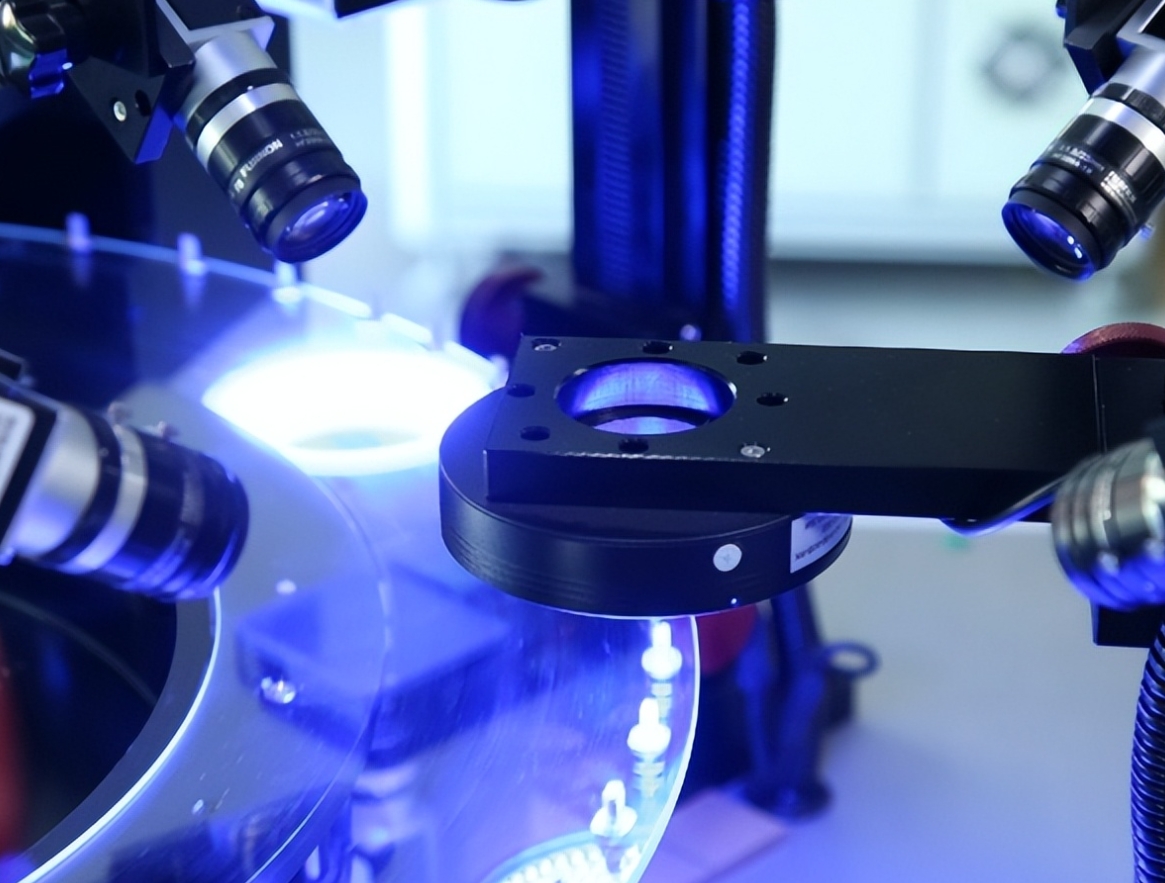

矩视智能通过使用AI深度学习检测技术,提供非接触式检测,准确地呈现连接器Pin针的变形、偏斜等重要信息,及时发现连接器缺陷,有效剔除不合格产品。

检测主角连接器

连接器检测的复杂性Pin针数量多、缺陷形态多变、检测区域背景复杂。

检测原理根据上传图片,对给出缺陷进行了归纳分类并打标签处理,针对不同的缺陷类别检测需求给出了相应的AI处理方案;使用标注工具,将缺陷类型根据标签进行标注;使用矩视低代码平台中【训练】和【测试】功能模块,进入深度学习阶段,实现检测需求。使用前VS使用后第1排第5个向右偏斜第1排第11个向下轻微偏斜第1排右数第5个向左下方偏斜第1排第9个向上偏斜第2排第8、9个向上偏斜第2排倒数第1个向左上方偏斜第1排第13个向上方偏斜第2排第13个向上方偏斜根据连接器的实际检测需求,选择合适的硬件设备及检测软件,研究连接器缺陷特征检测技术,以数字图像处理为基础,开发了机器视觉自动检测系统,降低人力成本,大大提高生产效率,并使检测正确率得到保证。检测结果表明,本文提出的检测方法稳定性高,无误检,是一种可行的连接器检测方法。

外观检测设备优势:

GTSJ-03啤酒瓶外观瑕疵检测设备

准确度高:人类视觉是64灰度级,且对微小目标分辨力弱;机器视觉可显著提高灰度级,同时可观测微米级的目标;

速度快:人类是无法看清快速运动的目标的,机器快门时间则可达微秒级别;

稳定性高:机器视觉解决了人类一个非常严重的问题,不稳定。人工肉眼检测是劳动非常枯燥和辛苦的行业,无论你设计zen样的奖惩制度,都会发生比较高的漏检率。但是机器视觉检测设备则没有疲劳问题,没有情绪波动,只要是你在算法中写好的东西,每一次都会认真执行。在质控中大大提升效果可控性。

信息的集成与留存:机器视觉获得的信息量是全面且可追溯的,相关信息可以很方便的集成和留存。

外观检测设备特点

1. 摄像机的拍照速度自动与被测物的速度相匹配,拍摄到理想的图像;

2 .零件的尺寸范围为2.4mm到12mm,厚度可以不同;

3. 系统根据操作者选择不同尺寸的工件,调用相应视觉程序进行尺寸检测,并输出结果;

4 .针对不同尺寸的零件,排序装置和输送装置可以准确调整料道的宽度,使零件在固定路径上运动并进行视觉检测;

5 .机器视觉系统分辨率达到2448×2048,动态检测精度可以达到0.02mm;

⒍.废品漏检率为0;

7 .本系统可通过显示图像监视检测过程,也可通过界面显示的检测数据动态查看检测结果;

⒏.具有对错误工件及时准确发出剔除控制信号、剔除废品的功能;

⒐.系统能够自检其主要设备的状态是fou正常,配有状态指示灯;同时能够设置系统维护人员、使用人员不同的操作权限;

10 .实时显示检测画面,中文界面,可以浏览几次不合格品的图像,具有能够存储和实时察看错误工件图像的功能;

11 .能错误结果信息文件,包含对应的错误图像,并能打印输出。

注:以上内容仅供参考,均可按照客户需求定制

GTSJ-03啤酒瓶外观瑕疵检测设备

GTSJ-13连接器元器件外观瑕疵检测设备