聚合碳化树脂叶片的应用--加湿搅拌机改造工程

近期,我厂技术人员正在山西某电厂对其5台加湿搅拌机进行改造工程。

由于加湿搅拌机原内里材质为不锈钢,此材质吸水率较高,因此会造成物料粘结在加湿搅拌机的内里,叶片和轴上。进而使其功率增大,损坏机器。而且容量减少,工作效率大大降低。

我厂研发聚合碳化树脂板,用其代替原不锈钢内里和叶片,可以有效解决粘堵,板结问题。并且使用寿命可达8-10年之久,一劳永逸。

聚合碳化树脂板是一种不易粘附,具有极低摩擦系数的耐磨材料。具有其他工程塑料无可比拟的耐磨、自润滑、不粘物料、抗冲击、耐腐蚀、不吸水、易施工等综合性能。它几乎集中了各种塑料的特点,摩擦系数极低,吸水率几乎为零,同体积的质量只有钢材的1/8,是45#碳钢的1/7,具有很高的使用寿命。

火电厂灰库加湿搅拌机改造后解决的问题

1. 改造后解决了搅拌机内部沾灰,积灰的问题。

2. 改造后解决了搅拌机频繁更换叶片的问题。

3. 改造后解决了搅拌机卸料速度慢的问题,提高了生产效率。

4. 改造后使搅拌机的主部件、从动轴、主动轴、减速机、电机及底座不因内部积灰造成损坏。

5. 改造后提高了设备的可靠性,灰库不存在高料位,确保电厂的机组安全稳定运行。

灰库双轴搅拌机内壁箱及叶片改造项目

多年来加湿搅拌机的粘结问题始终是设备运行难题问题,在运行过程中,灰粉由于湿度大,很容易吸附到搅拌机的仓壁、叶片和主轴上,并凝固成块,加大了机器负荷,造成电机过载;搅拌机内灰粉堆积凝固,造成搅拌机有效容积减小,出力达不到工作要求;灰粉凝固成的“水泥锭”形成“砂轮”,与叶片之间发生极度摩擦,造成叶片磨耗过快,叶片的使用寿命过短,设备维修周期短;由于灰粉吸附过牢,每次困难。为解决此类技术难题,需委托专业公司进行分公司灰库双轴搅拌机内壁箱及叶片改造。

电厂锅炉专业煤仓衬板安装更换,热电厂原煤斗内衬橡胶板更换施工 原煤仓内衬防磨衬板价格 发电厂原煤仓内衬橡胶板安装规范

原煤仓内壁衬板检查、更换作业安全

|

一、项目特征:1、箱体内壁规格3.2m×1.28m;落料口规格0.6m×1m×2.1m;2、聚合碳化树脂板δ=15mm。 二、工作内容:1、基层处理; 2、加装聚合碳化树脂板 |

|

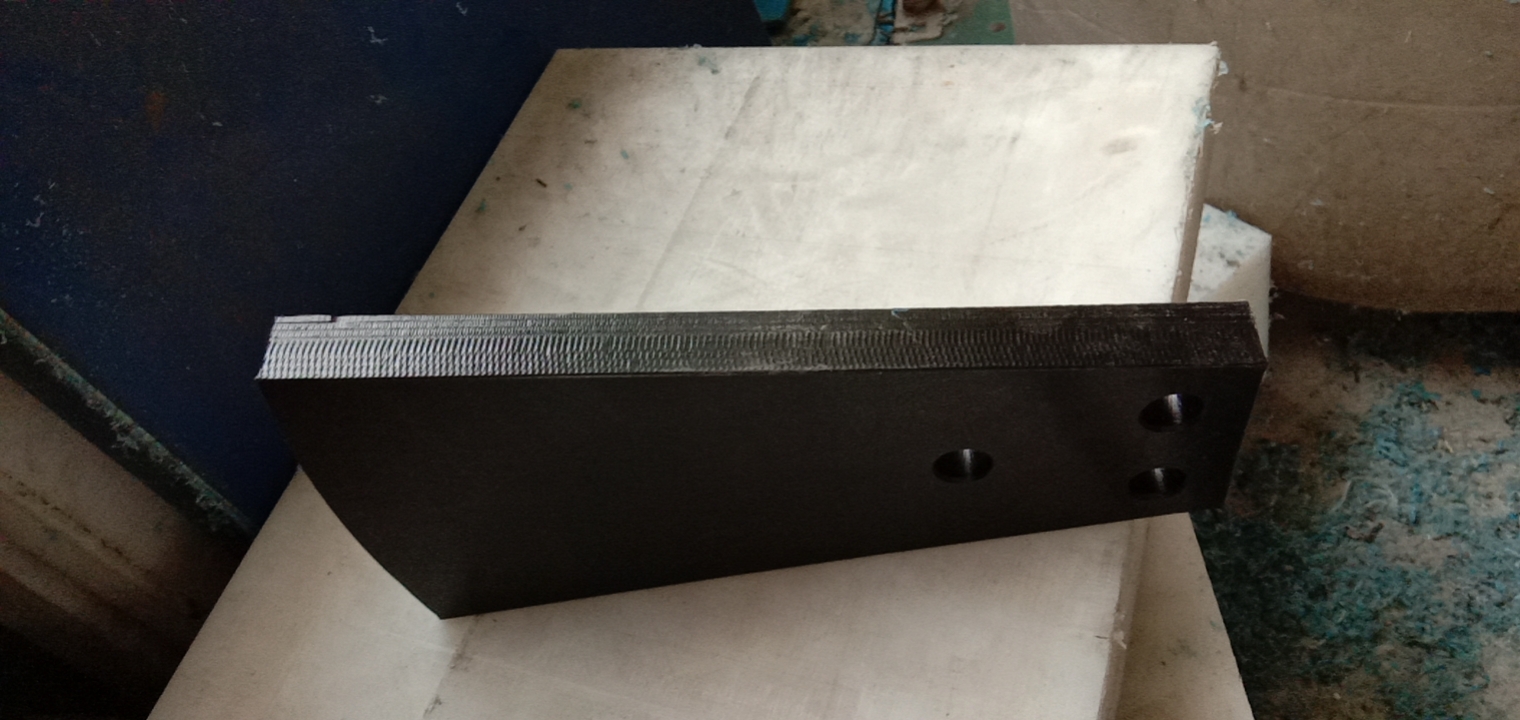

一、项目特征:1、聚合碳化树脂叶片δ=30mm高度为400mm。2、叶片采用M10X50特制沉头螺丝紧固。 二、工作内容:1、原有钢制叶片拆除并运送到委托方仓库,运距1km。 2、采购并安装聚合碳化树脂叶片。 |

产品名称:聚合碳化树脂板 加湿搅拌机加装聚合碳化树脂板 加湿搅拌机聚合碳化树脂叶片滑板 加湿搅拌机安装聚合碳化树脂叶片滑板更换

产品介绍:此产品应用于解决加湿搅拌机在使用过程中出现粘堵、板结、叶片磨损严重等现象。

产品规格:按客户需求,到现场测量并施工改造

灰库加湿搅拌机改造后解决的问题:

1)改造后解决了搅拌机内部粘灰、积灰的问题。 2)改造后解决搅拌机频繁更换叶片的问题。 3) 改造后解决搅拌机的卸料速度慢的问题,提高卸料效率。 4)改造后保证了搅拌机的主部件、从动轴、主动轴、中心轴、减速机、电机及底座不因内部积灰造成的损坏。 5)搅拌机经过改造后提高了设备的可靠性,灰库不存在高料位,确保电厂的机组安全稳定运行。灰库双轴搅拌机内壁箱及叶片改造项目

按照合同要求,本次改造的灰库湿式搅拌机叶片需改造为聚合碳化树脂材料,且对箱体内壁加装聚合碳化树脂材料衬板,使之降低运行电流和设备故障率,以达到延长叶轮使用寿命,节能省电的效果。

针对改造要求,我厂选择了***研发的聚合碳化树脂板作为材料。这是一种不易粘附,具有极低摩擦系数的耐磨材料,具有其他工程塑料无可比拟的耐磨、自润滑、不粘物料、抗冲击、耐腐蚀、不吸水、易施工等综合性能。在改造完成后可以有效解决粘堵问题,且使用寿命极长,无需经常清理更换,省时省力,提升工作效率。

火电厂灰库加湿搅拌机改造后解决的问题:

1. 改造后解决了搅拌机内部沾灰,积灰的问题。

2. 改造后解决了搅拌机频繁更换叶片的问题。

3. 改造后解决了搅拌机卸料速度慢的问题,提高了生产效率。

4. 改造后使搅拌机的主部件、从动轴、主动轴、减速机、电机及底座不因内部积灰造成损坏。

5. 改造后提高了设备的可靠性,灰库不存在高料位,确保电厂的机组安全稳定

聚合碳化树脂板在灰库搅拌机上的应用

多年来,加湿搅拌机的粘结问题始终是卡脖子问题,在运行过程中,灰粉由于湿度大,很容易吸附到搅拌机的仓壁、叶片和主轴上,并凝固成块,形成“水泥锭”,由此产生了一系列的问题:1、主轴和叶片粘结成一体,形成一根很粗的“轴”,加大了机器负荷,造成电机过载;2、搅拌机内灰粉堆积凝固,造成搅拌机有效容积减小,出力达不到工作要求;3、灰粉凝固成的“水泥锭”形成“砂轮”,与叶片之间发生极度摩擦,造成叶片磨耗过快,叶片的使用寿命过短,设备维修周期短;4、由于灰粉吸附过牢,每次困难,由于以上原因,在机器运行过程中,工人不得人工敲打搅拌机的搅拌机壁和主轴(人工干预周期约为10分钟),久而久之造成设备损伤,并且此种操作方法工人劳动强度大,生产安全系数低,严重妨碍了正常的除灰工作。

自除灰车间成立以来,有关人员关注此问题,在查阅了大量的资料后,经过实地调研和分析,我们工程塑料厂发现一种新型工程塑料,即聚合碳化树脂板(加湿搅拌机专用复合板)能从根本上解决此问题。

分析灰库搅拌机粘结的原因主要有:1、搅拌机钢板表面易锈蚀,表面粗糙度增大,引起摩擦系数增大,因而仓壁经常发生粘结、挂料现象;2、灰粘含有水分,灰粉与水作用形成灰浆,而钢材表面有富有亲水性,灰浆与钢板之间产生分子间作用力而吸附粘结;3、随着输灰过程的不断重复,灰粉不断堆积成层状粘结或由于灰浆太湿一次型粘结很厚,凝固后形成“水泥锭”。因此解决问题的关键在于选择一种不易粘附,具有极低的摩擦系数的耐磨材料衬到内壁上,并选用此种材料来制做叶片,使搅拌机内的灰粉无粘结的附着点,始终是活灰,经过比较我们终把目光放到聚合碳化树脂板(加湿搅拌机专用复合板)上,聚合碳化树脂板(加湿搅拌机专用复合板)几乎集中了各种塑料的优点,具有普通聚和其它工程塑料无可比拟的耐磨、耐冲击、自润滑、耐腐蚀、不吸水、不易粘附、密度小等综合性能,摩擦系数仅为0.07—0.1,吸水率仅为0.01-0%,同体积的质量只有钢材的1/8,安装使用方便,砂浆磨损率为0.62%,是45#碳钢的1/7,具有很高的使用寿命。

经过仔细分析和调研,我们工程塑料厂针对搅拌机实际情况,制定了改造方案,试验很成功,从根本上解决了搅拌机内粘灰,叶片损耗的问题。

改造后解决的问题:1)改造后解决了搅拌机内部粘灰、积灰的问题。2)改造后解决搅拌机频繁更换叶片的问题。3) 改造后解决搅拌机的卸料速度慢的问题,提高卸料效率。

4)改造后保证了搅拌机的主部件、从动轴、主动轴、中心轴、减速机、电机及底座不因内部积灰板结造成的损坏。5)改造后提高了设备的可靠性,灰库不存在高料位,确保电厂的机组安全稳定运行。

在运行过程中,大量实践证明改造很成功,既降低工人劳动强度,增加了生产安全性,又降低了设备的维修量,提高了设备运行可靠性。