一、产品介绍:

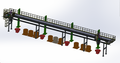

大散盘铜管自动码垛系统(1代4):本码垛系统负责4台铜管复绕机的下料码垛位,配备两台码垛小车,可独立实用,维修平台、爬梯。

二、复绕机轴线卷参数:

序号 | 名称 | 参数 | 备注 |

1 | 盘管内径 | Ф610mm | 尺寸固定 |

2 | 盘管外径 | Ф1200mm |

|

3 | 缠绕宽度范围(卷宽) | 150mm~650mm |

|

4 | 卷重 | 650kg |

|

5 | 复绕机单台下料节拍 | 13min/卷 |

|

2,设备达到的⽬的

2.1 复绕机将铜管卷绕完成之后,码垛设备根据人工旋转位于复绕机控制柜上的旋钮给 码垛机的相应信号,码垛机将铜管卷盘码垛至位置。

2.2 一个位置码垛至高度后,自动停止,码垛机声光报警提示操作人员把料拖走, 操作人员把空托盘放入库位,按下触摸屏上的“清零”按钮当前库位才能继续码垛。

2.3 所有码垛工位都达到高度后,自动停机并报警,由人工处理后,再启动码垛工 作。

2.4 配置两台码垛小车 M1 和 M2,M1 负责 A、B 复绕机的码垛,M2 负责 C、D 复绕机的 码垛。

2.6 机架两端分别设置维修工位,两台码垛小车安装在同一个机架上,当某一台小车故 障时,人工将其拖至维修位,另一台小车则负责整个区域 A、B、C、D 四台复绕机的下料码 垛工作。

2.7 配置二套 Siemens 9 寸精简电阻式触摸屏人机界面,A 复绕机与 B 复绕机之间的立 柱上、B 复绕机与 C 复绕机之间的立柱上各安装一台触摸屏。

3,设备达到的⼯艺⽬标

3.1 码垛机设置一套机架,机架上设置二台起重码垛小车,服务下方的四台复绕机。

每台复绕机下料节拍为 13min/卷,四台复绕机综合下料节拍为 3.25min/卷。

两台复绕机之间间隔 4min 陆续下料(不能同时下料),码垛机能够满足四台复绕机的下 料要求。

3.2 由于来料品质和产品参数的不同,需要码垛不同的库位,没有 MES 的情况下由操作 人员来选择要码垛的库位,MES 建设完成后可以由 MES 来分配库位,不需要人工判断产品码 垛到库位,码垛机不具备品质和参数判断的功能。

3.3 码垛堆高总高(含周转托盘)高 2.4 米,垂直方向误差在±5mm 以内。

3.4 每一个盘管码垛前需人工放置纸垫,放置到位后,人工按纸垫到位确认按钮,码垛 机进行码垛,如果始终没有人工按下按钮,当复绕机盘管完成到位后码垛机发出声光报警, 提示操作工放纸垫操作。若没有操作工操作, 则始终报警,直到纸垫确认后方可继续工作。 (根据实际情况需要,如果不放置纸垫,则本点省略)

3.5 由人工判别废品与正品,人工判别后通过位于复绕机控制柜上的旋转旋钮来给码垛 机相应的码垛信号,码垛机将该卷铜管码垛至相应的位置。

4,设备主要组成以及主要技术参数

4.1 设备组成:机架、 一台起重码垛小车(含行走装置及升降装置)、吊具、称重单元 和控制系统、导杆手动润滑油站; 空中维修通道及护栏等。

4.2 盘管内径 610mm,卷重在 650kg 以内,轴向高度在 150mm 至 650mm 之间;码垛高 总高(含周转支架)2.4 米。

4.3 生产节拍以满足上述四台复绕机时间间隔 4min 次第(陆续)下料(非同时下料) 的节拍要求为准。

4.4 行走电机采用 3kW 变频电机,升降电机采用电机驱动的钢丝绳葫芦或环链葫芦。行 走速度 0.7 米/秒,钢丝绳葫芦升降速度 0.2 米/秒。

4.5 配置梅特勒托利多 TCS 系列拉伸型称重传感器和一个通讯型变送器,误差不大于 0.1%,即如果盘管轴线卷重 300kg,则称出 300±0.3kg,即为合格。

4.6 支架及小车行走导轨用热轧 H 型钢 HW175*175 制作。

4.7 小车运行采用机载电柜,与 HMI 通讯、急停等采用滑车拖令线形式送进,网线采用 高柔形式的网线。小车自带气源。涉及到拖链部分,选用拖链用高柔电缆。

4.8 小车的驱动采用 3kW 变频电机四轮驱动型式,定位采用条码带。

4.9 吊具撑板采用硫化包胶处理,包胶硬度 70Ha 左右。包胶的外侧(与铜管接触的外 圆弧侧)设置宽度约 5mm 深度约 3mm 的均匀布置的横纹,以期增加其与铜管之间的摩擦力。

4.10 吊具要安装防止倾斜的传感器,以避免吊具在下降与铜管接触时倾斜。

4.11 轨道梁边上设置维修通道和护栏,设置供人员上下的直梯。通道只在远离码垛机 的一侧设置护栏,靠近码垛机的一侧不设护栏。维修通道位于直梯出入口处设置带有普通弹 子挂锁的门。

4.12 码垛机起重小车上设置两面护栏,不设门。

4.13 码垛机轨道梁的两端设置能容下起重小车的维修工位,工位设置防护栏。

4.14 甲方负责将码垛机下面的四台复绕机相互通讯后连在一起,拉一根网线至码垛机 的交换机。