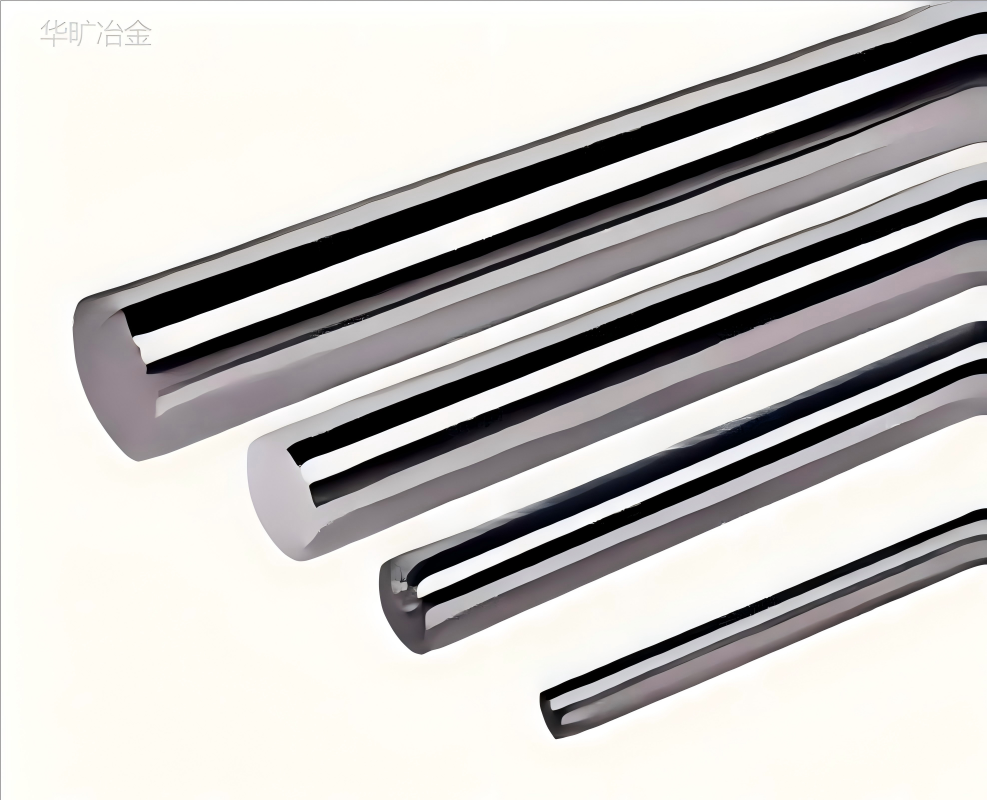

发动机用耐高温合金InconelX-750软态冷拉研磨棒

高温合金的制造工艺主要包括以下环节:

-

熔炼

-

真空感应炉熔炼(VIM):将所需的金属原料放入真空感应炉中,在真空环境下通过电磁感应加热使原料熔化。这种熔炼方式可以减少合金中的气体含量和有害杂质,提高合金的纯净度。例如,对于一些对纯度要求较高的高温合金研磨棒,如用于航天发动机部件加工的研磨棒,真空感应炉熔炼是常用的工艺。

-

电渣重熔(ESR):在水冷铜制坩埚中,利用交流电通过引燃电弧产生的热量来熔化自耗电极,使金属滴入水冷铜模中再次凝结成锭。该工艺可以进一步去除金属中的杂质,改善金属的结晶结构和性能,提高研磨棒的质量。

-

真空电弧重熔(VAR):在真空环境下,利用电弧热将金属或合金原料熔化并滴入底部的水冷铜坩埚中,形成铸锭。这种工艺能够生产出纯度高、偏析小、组织均匀致密的高温合金材料,适用于制造高性能的高温合金研磨棒。

-

-

锻造

-

自由锻:将加热到合适温度的合金坯料放在锻造设备上,通过锻锤的自由落下或压力机的压力,使坯料发生塑性变形,获得所需的形状和尺寸。自由锻可以改善合金的组织结构和力学性能,消除铸造过程中的气孔、缩孔等缺陷。

-

模锻:使用模具对加热后的合金坯料进行锻造,使坯料在模具的限制下成型。模锻可以提高生产效率和产品的尺寸精度,适用于批量生产形状复杂、尺寸精度要求较高的高温合金研磨棒。

-

-

轧制

-

热轧:将合金坯料加热到再结晶温度以上进行轧制。在高温下,合金的塑性较好,容易发生塑性变形,能够有效地改变坯料的形状和尺寸,同时还可以改善合金的组织性能。热轧常用于生产尺寸较大的高温合金研磨棒。

-

冷轧:在室温下对合金坯料进行轧制。冷轧可以提高产品的尺寸精度和表面质量,但合金的塑性较差,需要经过多道次轧制才能达到所需的变形量。冷轧后的研磨棒需要进行退火处理,以消除加工硬化现象。

-

-

热处理

-

固溶处理:将高温合金研磨棒加热到单相固溶体相变温度之上的适当温度,保持一定时间后快速冷却,使合金中的强化相溶入基体相中,形成均匀的固溶体组织。固溶处理可以提高研磨棒的强度和韧性,同时改善其耐腐蚀性和加工性能。

-

时效处理:将固溶处理后的研磨棒在一定温度下保温一段时间,使合金中的强化相从过饱和固溶体中析出,形成弥散分布的细小颗粒,从而提高研磨棒的硬度、强度和耐磨性等性能。

-

-

机械加工

-

车削:使用车床对高温合金研磨棒的外圆、端面等部位进行车削加工,使其达到设计要求的尺寸和表面粗糙度。车削过程中需要选择合适的刀具和切削参数,以避免刀具磨损和工件表面质量问题。

-

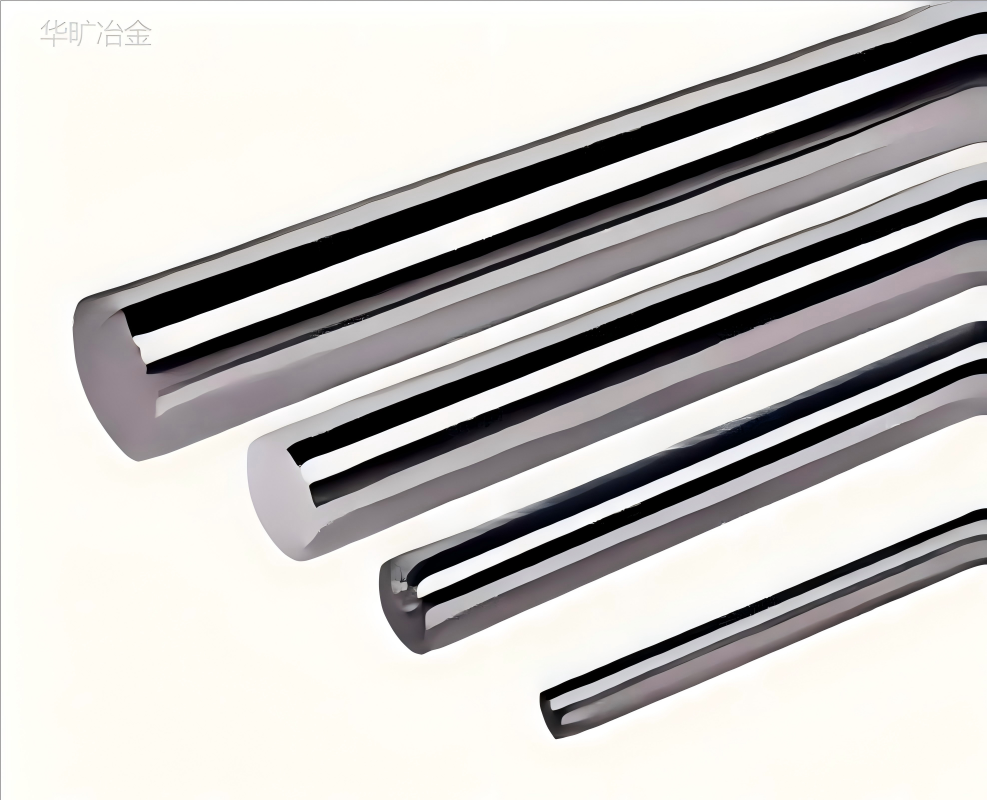

磨削:采用磨床对研磨棒的表面进行磨削加工,进一步提高其尺寸精度和表面质量。磨削可以分为粗磨、精磨和超精磨等工序,以满足不同的加工要求。

-

抛光:使用抛光设备对研磨棒的表面进行抛光处理,使其表面更加光滑平整,减少表面粗糙度和摩擦系数。抛光可以提高研磨棒的使用性能和外观质量。

-

-

质量检测

-

外观检测:检查研磨棒的表面是否有裂纹、夹杂、划伤等缺陷,以及尺寸是否符合设计要求。外观检测通常使用目视或放大镜等工具进行。

-

尺寸检测:使用卡尺、千分尺、量规等测量工具对研磨棒的直径、长度、圆度等尺寸参数进行测量,确保其尺寸精度符合标准要求。

-

性能检测:对研磨棒的硬度、强度、韧性、耐腐蚀性等性能进行检测,确保其性能满足使用要求。性能检测可以使用硬度计、拉伸试验机、冲击试验机等设备进行。