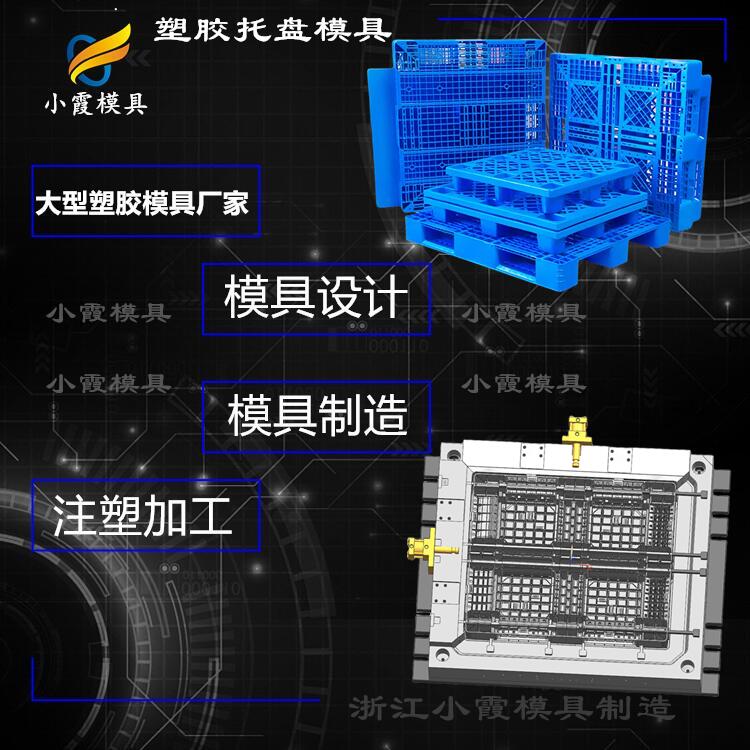

大型塑胶托盘模具 双面网格注塑平板模具 田字PE卡板模具

棧板模具 托板模具 地板模具

网格塑胶地台板模具 网格注塑卡板模具 网格PE地板模具

做卡板注塑模具是一项涉及精密工艺与高度技术要求的工程任务。这一过程不仅要求制作者具备深厚的模具设计知识,还需要对注塑工艺有深入的了解。

在制作卡板注塑模具的过程中,首先需要对产品的形状、尺寸和性能进行细致的分析,以确保模具设计的准确性和合理性。设计过程中,制作者需要灵活运用各种设计软件,地绘制出模具的各个部件,并考虑到材料的收缩率、流动性能以及冷却效果等因素,确保注塑出来的产品符合设计要求。

接下来,制作者需要根据设计图纸,选用合适的材料和工艺进行模具的制造。模具的制造过程包括粗加工、精加工、热处理、抛光等多个环节,每一个环节都需要严格把控,确保模具的精度和质量。此外,模具的组装也是一项重要的工作,需要确保各个部件之间的配合紧密、运动灵活,以保证模具在注塑过程中的稳定性和可靠性。

在模具制作完成后,还需要进行试模和调试工作。通过试模,可以发现模具设计中存在的问题和不足,及时进行修正和改进。调试工作则主要是对注塑工艺参数的调整和优化,以确保注塑出来的产品质量稳定、生产效率高。

做卡板注塑模具是一项充满挑战和机遇的工作。它要求制作者具备丰富的专业知识和实践经验,能够灵活运用各种技术和手段,不断追求创新和进步。只有这样,才能制作出高质量的卡板注塑模具,为企业的生产和发展提供有力的支持。

1.塑料托盘模具的定制生产与加工注塑生产是一个复杂而精细的过程,涉及多个环节和要素。以下是对该过程的详细解析:

2.一、塑料托盘模具的定制生产

3.需求分析:

4.根据客户的具体需求,如托盘的尺寸、形状、承重能力、使用环境等,进行详细的需求分析。

5.确定模具的材料、结构、精度等关键参数。

6.设计制图:

7.根据需求分析的结果,进行模具的初步设计,并绘制详细的设计图纸。

8.设计图纸需包含模具的三维模型、装配图、零件图等。

9.材料选择:

10.根据模具的设计要求和使用环境,选择合适的模具材料,如P20、718、2738、NAK80、S136等优质钢材。

11.确保材料具有良好的加工性能、耐磨性、耐腐蚀性和热稳定性。

12.制造加工:

13.采用先进的数控机床、精雕机、电火花机等设备进行模具的制造加工。

14.加工过程中需严格控制加工精度和表面质量,确保模具的制造质量。

15.质量检测:

16.对制造完成的模具进行全面的质量检测,包括尺寸精度、形状精度、表面质量、硬度等方面的检测。

17.确保模具符合设计要求,并具备稳定的加工性能。

18.试模与调整:

19.使用模具进行试模,检查注塑产品的尺寸、形状、表面质量等是否满足要求。

20.根据试模结果对模具进行调整和优化,确保模具的稳定性和可靠性。

21.二、加工注塑生产

22.注塑设备选择:

23.根据模具的尺寸、形状和注塑材料的选择,选择合适的注塑机。

24.注塑机需具备良好的稳定性和可靠性,以满足连续生产的需求。

25.注塑材料准备:

26.根据客户需求和模具设计要求,选择合适的注塑材料,如PP、PE、ABS等。

27.对注塑材料进行干燥、混合等预处理,确保材料的稳定性和一致性。

28.注塑工艺参数设定:

29.根据模具和注塑材料的特性,设定合理的注塑工艺参数,如注射速度、注射压力、注射时间、保压时间等。

30.确保注塑工艺参数能够满足产品的质量和生产效率要求。

31.注塑生产:

32.将预处理好的注塑材料放入注塑机的料斗中,进行注塑生产。

33.在生产过程中需严格控制注塑工艺参数和模具温度,确保注塑产品的质量和稳定性。

34.质量检测与包装:

35.对注塑产品进行全面的质量检测,包括尺寸精度、形状精度、表面质量、物理性能等方面的检测。

36.对合格的产品进行包装和标识,确保产品在运输和存储过程中的安全性和完整性。

37.三、注意事项

38.安全生产:

39.在模具制造和注塑生产过程中,需严格遵守安全操作规程和安全生产制度。

40.确保设备的安全防护装置完好有效,防止事故发生。

41.环境保护:

42.在模具制造和注塑生产过程中,需关注环保问题,减少废弃物和污染物的排放。

43.推广使用环保材料和节能技术,降低生产过程中的能耗和排放。

44.持续改进:

45.不断关注行业动态和技术发展趋势,引入新材料、新工艺和新技术。

46.对模具制造和注塑生产过程进行持续改进和优化,提高产品质量和生产效率。

47.综上所述,塑料托盘模具的定制生产与加工注塑生产是一个复杂而精细的过程,需要严格控制各个环节的质量和技术要求。通过不断优化和改进生产过程,可以提高产品质量和生产效率,满足市场的多样化需求。

2025--3--10 王佳倩